Фрезерование – один из самых распространенных методов обработки деталей и материалов, который применяется в различных отраслях промышленности. Этот процесс осуществляется специальным инструментом – фрезой, которая перемещается по детали, срезая лишний материал и придавая ей нужную форму и гладкость. Однако в процессе фрезерования важную роль играет не только инструмент, но и основное движение, которое задается станком, а также дополнительные движения, которые выполняются оператором.

Основное движение в процессе фрезерования называется подачей. Подача определяет скорость перемещения фрезы относительно детали и влияет на качество выполненной обработки. Выбор подачи зависит от материала детали, степени жесткости фрезы, требуемой точности обработки и других факторов. Обычно грубая обработка требует больших значений подачи, а при точной обработке ее следует уменьшить.

Дополнительные движения, которые осуществляет оператор, позволяют регулировать направление, глубину и углы фрезерования. Оператор контролирует процесс фрезерования с помощью специального пульта управления, который позволяет задавать необходимые параметры. Основываясь на опыте и знаниях, оператор точно выполняет необходимые движения, обеспечивая требуемый результат обработки детали.

Суть процесса фрезерования: ключевые моменты

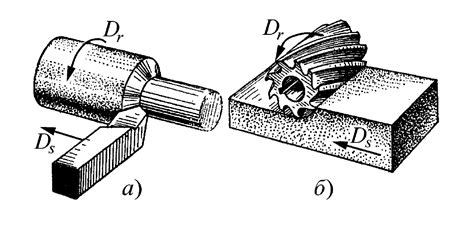

Важным аспектом фрезерования является движение инструмента и заготовки. Существуют два основных типа движений – подача и скорость резания, каждое из которых играет решающую роль в успешной обработке детали.

Подача

- Подача – это линейное движение фрезы относительно заготовки.

- Различают две основные подачи – поперечная и продольная.

- Поперечная подача осуществляется перпендикулярно оси фрезы и влияет на форму и шероховатость обрабатываемой поверхности.

- Продольная подача выполняется параллельно оси фрезы и влияет на общую производительность и скорость фрезерования.

Скорость резания

- Скорость резания – это скорость, с которой фреза скользит по поверхности материала.

- Определение правильной скорости резания является ключевым моментом в процессе фрезерования.

- Она может влиять на качество поверхности, выделение тепла и степень износа инструмента.

- Высокая скорость резания обычно приводит к повышенным температурам, а низкая скорость может привести к излишнему изнашиванию инструмента.

Важно отметить, что выбор оптимальных параметров фрезерования может зависеть от типа материала, который обрабатывается, размеров детали и требуемой точности. Правильное сочетание подачи и скорости резания позволяет достичь высокого качества обработки и повысить производительность процесса фрезерования.

Профильно-фрезеровочное оборудование для эффективной работы

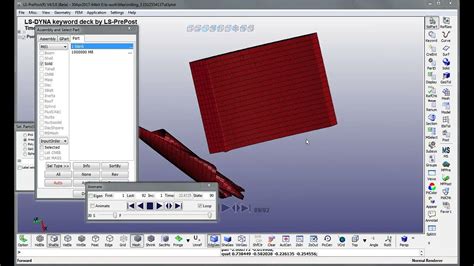

В процессе фрезерования основное движение выполняется инструментом, который перемещается вдоль или поперек заготовки. Однако, чтобы обеспечить более точное и качественное фрезерование, можно использовать профильно-фрезеровочное оборудование.

Профильно-фрезеровочное оборудование представляет собой специальные станки, которые позволяют создавать сложные формы и контуры на заготовках. Эти станки обладают уникальными функциями и опциями, которые позволяют достичь высокой точности и повторяемости фрезерования.

Профильно-фрезеровочное оборудование обычно оснащено автоматическими системами управления, которые позволяют программировать различные контуры и формы. Они также могут быть оснащены системами измерения и контроля, которые обеспечивают постоянное контроль качества фрезерования.

Это оборудование часто используется в промышленности, такой как автомобильное производство, аэрокосмическая промышленность, судостроение и другие отрасли, где требуется высокая точность и качество обработки. Оно позволяет сократить время и улучшить производительность, а также снизить вероятность ошибок и брака.

| Преимущества профильно-фрезеровочного оборудования: |

|---|

| 1. Высокая точность и повторяемость |

| 2. Возможность работы с сложными формами и контурами |

| 3. Автоматизация процесса фрезерования |

| 4. Улучшение производительности и экономия времени |

| 5. Снижение вероятности ошибок и брака |

Важно выбирать профильно-фрезеровочное оборудование, которое соответствует требованиям конкретной задачи и области применения. Некоторые станки могут быть специализированными, предназначенными для работы со специфическими материалами или формами, а другие могут быть универсальными и подходить для широкого спектра задач.

Чтобы достичь наилучших результатов при использовании профильно-фрезеровочного оборудования, необходимо правильно настроить станок, выбрать оптимальные параметры фрезерования и правильно подобрать инструменты. Также важно обеспечивать регулярное техническое обслуживание и контроль качества работы оборудования.

Виды механического движения в процессе фрезерования

Основные виды механического движения в процессе фрезерования:

- Подача инструмента: Это основное движение, при котором фреза перемещается вдоль рабочей поверхности детали. Подача может быть продольной (параллельной оси вращения фрезы), поперечной (перпендикулярной оси вращения фрезы) или смешанной, когда фреза перемещается под углом к оси вращения.

- Вращение инструмента: В данном виде движения фреза вращается вокруг своей оси, что позволяет ей обрабатывать деталь с помощью зубьев или режущих кромок. Вращение инструмента осуществляется с помощью специального шпинделя фрезерного станка.

- Подача стола: Это движение, при котором обрабатываемая деталь смещается относительно инструмента. Подача стола может быть горизонтальной или вертикальной, в зависимости от ориентации стола на фрезерном станке.

- Подача встречная: Это дополнительное движение, которое используется для фрезерования кромок или поверхностей под углом. Подача встречная осуществляется путем перемещения стола или инструмента под определенным углом к обрабатываемой детали.

- Вибрационное движение: Иногда в процессе фрезерования применяется вибрационное движение, которое помогает улучшить качество обработки и снизить силы резания. Вибрации могут быть созданы специальными устройствами или механизмами на фрезерном станке.

Знание различных видов механического движения в процессе фрезерования позволяет эффективно использовать фрезерный станок и получать высококачественные обработанные детали.

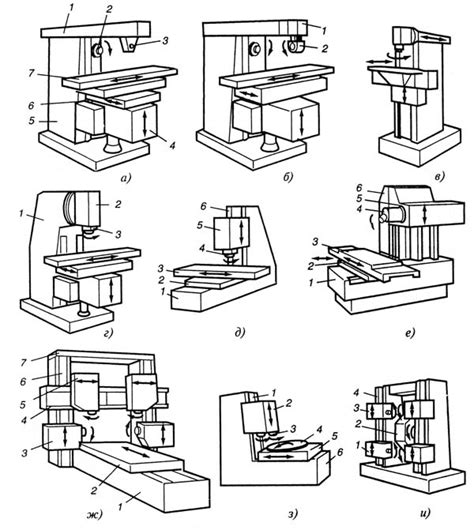

Классификация фрезерных станков по строительным особенностям

1. Портальные станки

Портальные станки имеют большую рабочую поверхность и предназначены для обработки крупных деталей. Они состоят из портальной конструкции, на которой установлен горизонтальный стол с возможностью перемещения вдоль осей X и Y. Портальные станки позволяют выполнять сложные операции по фрезерованию, сверлению и резке.

2. Консольные станки

Консольные станки имеют вертикальное расположение фрезерного стола и рабочей головки. Они обеспечивают высокую точность обработки малогабаритных деталей. Консольные станки могут быть одностоечными или двухстоечными. В случае двухстоечной конструкции, станок обеспечивает более жесткую фиксацию стола и головки, что позволяет добиться более точной обработки.

3. Универсальные станки

Универсальные станки сочетают в себе возможности портальных и консольных станков. Они имеют портальную конструкцию с вертикальным фрезерным столом. Такой тип станков позволяет обрабатывать как крупные, так и малогабаритные детали. Универсальные станки особенно полезны в производствах, где требуется обработка разнообразных изделий.

4. Лобовые станки

Лобовые станки предназначены для обработки гребневых (лобовых) поверхностей деталей. Они имеют горизонтальный фрезерный стол и вертикальную рабочую головку. Лобовые станки позволяют выполнять операции по созданию зубчатых колес, шестерен и других деталей с лобовым профилем.

5. Токарно-фрезерные станки

Токарно-фрезерные станки сочетают в себе возможности токарных и фрезерных станков. Они предназначены для одновременной обработки внешних и внутренних поверхностей деталей. Токарно-фрезерные станки оснащены вертикальным фрезерным столом и горизонтальной токарной головкой.

Итак, классификация фрезерных станков по строительным особенностям предоставляет разнообразные варианты машин для обработки деталей различных размеров и форм. Выбор определенного типа фрезерного станка зависит от требований конкретного производства и нужных операций.

Терминология и нормативы в процессе фрезерования

В процессе фрезерования используется специфическая терминология, которую важно знать, чтобы эффективно работать с оборудованием и понимать инструкции. Ниже представлены основные термины:

- Фреза – инструмент с режущими кромками, используемый для удаления материала. Фрезы могут иметь различные формы и размеры.

- Скорость резания – скорость перемещения фрезы относительно обрабатываемого материала. Измеряется в метрах в минуту (м/мин).

- Подача – скорость движения фрезы вперед. Измеряется в метрах в минуту (м/мин).

- Глубина резания – расстояние, на которое фреза проникает в материал при каждом обороте.

- Центрирование – процесс установки фрезы в правильное положение относительно заготовки.

- Шероховатость – параметр, характеризующий качество обработки. Шероховатость определяется величиной выступающих или углублённых поверхности.

- Терминология ISO – набор стандартов и рекомендаций для фрезерования. Эти нормативы определяются Международной Организацией по Стандартизации (ISO) и используются во всем мире.

Знание основной терминологии и ориентирование в нормативах является ключевым аспектом успешного фрезерования. Это поможет эффективно работать с оборудованием, избегать ошибок и достигать высокого качества обработки.