Механизация – одно из ключевых понятий в современном мире, которое играет важную роль в различных отраслях промышленности и сельского хозяйства. Это процесс внедрения и использования механизмов и машин для выполнения различных видов работ с минимальным участием и воздействием человека. Механизация существенно улучшает процесс производства и повышает эффективность работы.

Процесс механизации включает в себя ряд важных этапов, каждый из которых имеет свои отличия и особенности. Один из основных этапов – это разработка и создание механизмов и машин. На этом этапе проводится исследование и разработка новых технологий, позволяющих создать технику, которая будет эффективно выполнять поставленные задачи. Здесь важную роль играют инженеры и специалисты в области механики, электроники и автоматики.

Последующий этап – внедрение механизмов в производство. Это процесс, в ходе которого механизмы и машины устанавливаются и запускаются для выполнения поставленных задач. Важным моментом на этом этапе является обучение персонала работе с новой техникой и организация работы производственного процесса с учетом внедрения механизации.

Этапы процесса механизации: основные принципы и отличия

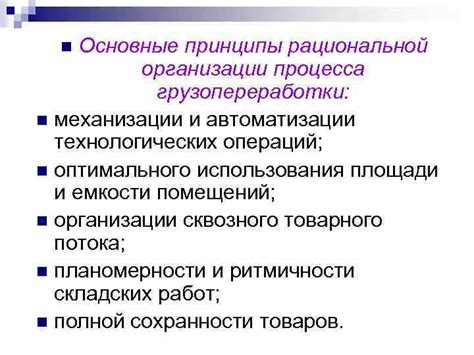

Автоматизация основывается на применении различных автоматических устройств и систем, которые заменяют ручной труд человека. Это позволяет снизить риск ошибок и увеличить производительность. Автоматизацию можно наблюдать в различных сферах промышленности, таких как производство автомобилей, пищевая промышленность и другие.

Рационализация заключается в оптимизации процессов производства с помощью применения новых технологий и организационных методов. Она позволяет сократить время выполнения задач и использовать ресурсы более эффективно. Рационализация основана на анализе и улучшении рабочих процессов.

Стандартизация предполагает разработку единых стандартов, которым должны соответствовать производственные процессы и используемые оборудование и материалы. Стандартизация позволяет увеличить качество продукции и снизить затраты на производство.

Этапы процесса механизации включают в себя разработку и внедрение новых технологий, модернизацию оборудования, обучение персонала и многое другое. Отличие механизации от ручного труда заключается в использовании машин и автоматических систем, которые ведут к повышению производительности и снижению затрат.

Определение потребности в механизации

Определение потребности в механизации включает в себя следующие особенности и отличия:

- Анализ процессов и операций: В начале процесса определения потребности в механизации необходимо провести анализ текущих процессов и операций, чтобы выявить и оценить возможности и проблемы, которые могут быть решены с помощью механизации. Это поможет определить области, где механизация может оказаться наиболее эффективной и полезной.

- Оценка факторов: После анализа процессов и операций следует провести оценку факторов, которые могут влиять на выбор механизации. Это могут быть факторы, связанные с экономикой, технологией, производительностью, а также особенности конкретной области или процесса.

- Разработка целей и плана: После анализа и оценки следует разработать цели и план внедрения механизации. Важно учесть не только текущие потребности, но и будущие требования производства, чтобы создать максимально эффективную систему механизации.

Определение потребности в механизации является необходимым шагом для успешного внедрения механизированных систем. Правильное определение потребностей помогает снизить затраты, повысить производительность и обеспечить эффективную работу процессов и операций.

Анализ технических возможностей

Процесс механизации предполагает автоматизацию трудоемких и повторяющихся операций при помощи различных технических средств. Перед началом механизации необходимо провести анализ технических возможностей предприятия.

Анализ технических возможностей включает в себя оценку текущих технических ресурсов и состояния оборудования. Основными задачами анализа являются:

- Определение возможности автоматизации различных процессов на предприятии;

- Идентификация существующих технических проблем и ограничений;

- Оценка готовности оборудования к внедрению новых технологий;

- Определение необходимости проведения модернизации или замены устаревшего оборудования.

Для проведения анализа технических возможностей необходимо составить список оборудования, имеющегося на предприятии, и оценить его технические характеристики, пропускную способность, скорость работы и т.д. Также важно провести обзор технической документации и выявить наличие ограничений для механизации процессов.

Результаты анализа технических возможностей позволяют определить оптимальные способы внедрения автоматизированных систем на предприятии, выбрать подходящее оборудование и разработать стратегию механизации. Анализ также позволяет избежать потенциальных проблем и неэффективных решений, связанных с неподготовленностью технической базы.

| Показатель | Описание |

|---|---|

| Пропускная способность | Количество операций, которое может выполнить оборудование за определенный период времени |

| Скорость работы | Время, затрачиваемое оборудованием на выполнение одной операции |

| Технические характеристики | Параметры оборудования, такие как мощность, энергопотребление, точность и т.д. |

Таким образом, анализ технических возможностей является важным этапом процесса механизации, который позволяет оценить готовность предприятия к автоматизации и выбрать подходящие технические решения.

Разработка технического задания

В процессе разработки технического задания следует уделить внимание нескольким важным аспектам:

Определение требований заказчика.

Важно понять, какие именно проблемы должно решать разрабатываемое устройство или система. Для этого заказчику необходимо проанализировать свои потребности и требования, а затем ясно и четко сформулировать их в техническом задании.

Описание функциональности и характеристик.

В техническом задании необходимо указать, какие функции должна выполнять разрабатываемая система или устройство. Это может включать в себя различные операции, алгоритмы, а также требования к производительности, энергоэффективности и другим характеристикам.

Требования к интерфейсу и пользовательскому опыту.

Если разрабатываемая система предназначена для использования конечными пользователями, важно определить требования к интерфейсу и пользовательскому опыту. Это включает в себя вопросы удобства использования, эргономики, понятности и простоты взаимодействия с системой.

Технические требования и стандарты.

Техническое задание должно содержать информацию о требованиях и стандартах, которым должна соответствовать разрабатываемая система или устройство. Это может быть связано с безопасностью, электромагнитной совместимостью, электрической безопасностью и другими аспектами.

Правильно разработанное техническое задание позволяет установить четкие цели и требования для разрабатываемой системы или устройства. Это помогает минимизировать риски и улучшить качество окончательного продукта. Поэтому важно уделить достаточно времени и внимания этому этапу процесса механизации.

Подбор подходящего оборудования

В первую очередь необходимо проанализировать конкретные задачи и требования, которые необходимо решить с помощью механизации. Подходящее оборудование должно быть способно выполнять все необходимые функции и соответствовать основным техническим параметрам, таким как производительность, мощность, скорость и точность.

При подборе оборудования также следует учитывать его надежность, долговечность и стоимость эксплуатации. Оно должно быть легко обслуживаемым, иметь доступные запасные части и не требовать сложного технического обслуживания.

Не менее важно учесть особенности производственных помещений и организации процесса работы. Оборудование должно соответствовать размерам помещений, иметь необходимые функциональные возможности и быть легко интегрируемым в уже существующие системы и процессы.

Процесс подбора подходящего оборудования должен проводиться с учетом конкретных условий и требований предприятия. Для этого, часто требуется обращение к специалистам, которые помогут в выборе оптимального решения и подборе оборудования, которое будет наилучшим образом соответствовать потребностям предприятия.

Планирование процесса

Одной из особенностей планирования процесса является необходимость учета специфики предприятия и его производственных процессов. Каждое предприятие имеет свои уникальные особенности, поэтому ключевыми этапами планирования процесса являются:

1. Анализ текущего состояния. На данном этапе проводится обзор существующих процессов, оборудования и технологий. Оценивается эффективность и надежность уже существующих механизмов, а также выявляются проблемные зоны, требующие улучшения.

2. Определение целей и задач. Опираясь на результаты анализа текущего состояния, определяются основные цели и задачи процесса механизации. Они могут быть связаны с увеличением производительности, снижением затрат, повышением качества продукции и т.д.

3. Разработка плана действий. На основе поставленных целей и задач определяется последовательность и способы реализации процесса механизации. Разрабатывается план действий, включающий в себя выбор необходимого оборудования, разработку технической документации, обучение персонала и другие необходимые шаги.

4. Расчет затрат и оценка эффективности. На данном этапе проводится расчет затрат на внедрение нового оборудования и технологий, а также оценивается потенциальная экономическая выгода от реализации процесса механизации.

5. Подготовка и реализация проекта. По окончании планирования процесса механизации разрабатывается проект, включающий в себя все необходимые документы и рекомендации. Затем происходит его реализация, включающая в себя закупку оборудования, его установку и настройку, а также обучение персонала.

Планирование процесса механизации является важным этапом, определяющим успешность внедрения новых технологий и оборудования на предприятии. Грамотное планирование позволяет избежать возникновения проблем и повысить эффективность производства.

Поставка и установка оборудования

Организация поставки оборудования включает не только доставку его на предприятие, но и все сопутствующие этому процессы: оформление транспортных и экспортных документов, таможенное оформление, страхование и другие. Качественная поставка оборудования обеспечивает его сохранность и целостность, что особенно важно при транспортировке крупногабаритного оборудования.

Установка оборудования, собственно, осуществляется на месте его дальнейшего использования. Эта процедура включает в себя несколько этапов:

- Подготовка рабочей обстановки для установки оборудования. Возможно, потребуется освобождение помещений от имеющегося оборудования, проведение работ по прокладке коммуникаций и другие работы.

- Установка оборудования. На этом этапе происходит размещение оборудования на его постоянном месте работы, подключение его к энергоснабжению и сети связи, а также калибровка и тестирование оборудования.

- Настройка и интеграция оборудования. В этот момент происходит программирование и настройка оборудования под конкретные потребности предприятия, а также его интеграция с другими системами, если это необходимо.

- Обучение персонала. После установки и настройки оборудования проводится обучение сотрудников, которые будут работать с новым оборудованием. На этом этапе объясняются принципы работы, особенности использования и безопасности.

Точность и профессионализм при поставке и установке оборудования являются важными факторами для успешного процесса механизации предприятия. Только грамотно выполненные работы по поставке и установке оборудования позволяют обеспечить его надежную работу и максимальную эффективность на всех этапах производственного процесса.

Настройка и проверка работоспособности

Настройка оборудования включает в себя регулировку параметров установки, установку необходимых программ и настройку всех компонентов на максимальную эффективность. Важно правильно установить нужные параметры, чтобы оборудование выполняло свои функции максимально эффективно.

Далее следует провести проверку работоспособности механизированных систем. Это может включать проверку работы отдельных компонентов, проверку совместной работы компонентов в системе, а также проверку всех функций и возможностей, предоставляемых механизированной системой. Для этой цели могут использоваться специальные тесты и испытания.

Важно отметить, что настройка и проверка работоспособности должны проводиться специалистами, знакомыми с задачами и особенностями механизированной системы. Их опыт и знания позволяют выполнить эти этапы процесса механизации качественно и с минимальными ошибками.

Правильная настройка и проверка работоспособности играют важную роль в обеспечении эффективной работы механизированной системы. Они позволяют достичь оптимальных результатов и сократить возможность возникновения проблем и сбоев в работе оборудования. Поэтому этап настройки и проверки работоспособности следует проводить тщательно и ответственно.

Обучение персонала

Важно обеспечить сотрудников не только теоретическими знаниями, но и практическими навыками. Для этого проводятся специальные тренинги, курсы и семинары, где персонал имеет возможность познакомиться с новыми технологиями и освоить навыки работы с новым оборудованием.

Обучение персонала направлено на то, чтобы улучшить их профессиональные навыки и квалификацию. В результате этого, персонал может лучше использовать механизированные процессы и эффективно выполнять поставленные задачи. Основными преимуществами обучения персонала являются повышение производительности, снижение ошибок и повышение безопасности труда.

Обучение персонала также способствует формированию единого понимания механизированных процессов и согласованной работы коллектива. Это способствует повышению эффективности процесса механизации и улучшению результатов предприятия в целом.

Важно отметить, что обучение персонала должно быть постоянным процессом. Развитие технологий и появление новых механизмов требуют от персонала постоянного обновления знаний и навыков. Таким образом, компании должны предусмотреть регулярные обучающие программы, чтобы персонал всегда был в курсе последних требований и нововведений в процессе механизации.

Обучение персонала является неотъемлемой частью процесса механизации предприятия. Оно позволяет улучшить профессиональные навыки персонала, повысить эффективность работы и безопасность труда, а также поддерживать рост предприятия в условиях постоянно меняющейся технологии.

Тестовый запуск и оптимизация

Оптимизация является важным шагом, который позволяет улучшить производительность и эффективность механизированных систем. В процессе оптимизации ищутся способы устранения недостатков и улучшения работы системы. Это может включать в себя изменения в дизайне, настройке параметров или использовании новых технологий.

Оптимизация также может включать в себя улучшение процессов и расписание работы системы. Например, можно оптимизировать распределение задач между различными компонентами системы, чтобы достичь максимальной эффективности и минимального времени простоя. Также можно провести анализ данных и выявить узкие места для дальнейших улучшений.

Важно отметить, что тестовый запуск и оптимизация должны проводиться с учетом всех безопасностных требований. Необходимо убедиться, что система работает безопасно и не представляет угрозу для людей и окружающей среды.

Тестовый запуск и оптимизация являются неотъемлемыми этапами в процессе механизации. Они позволяют убедиться в правильной работе системы и достичь максимального уровня эффективности и производительности.

Постоянная поддержка и обслуживание

Поддержка и обслуживание механизации включают в себя такие действия, как регулярная проверка и техническое обслуживание оборудования, замена изношенных деталей, а также предоставление консультаций и помощь в использовании техники.

Особенностью этого этапа является его постоянный характер. Ведь механизация – это динамический процесс, который постоянно развивается и требует актуализации и совершенствования. Постоянная поддержка и обслуживание механизации позволяют максимально использовать возможности оборудования и улучшать его функционал.

Важным аспектом постоянной поддержки и обслуживания является обеспечение безопасности работников. Механизация может быть связана с определенными рисками и требует соблюдения правил безопасности. Поддержка и обслуживание оборудования включает проведение обучения персонала, которое позволяет работникам правильно и безопасно работать с механизацией.

Таким образом, постоянная поддержка и обслуживание являются неотъемлемыми этапами процесса механизации. Они позволяют обеспечить эффективную работу оборудования, обеспечить безопасность работников и добиться оптимальных результатов в процессе механизации.