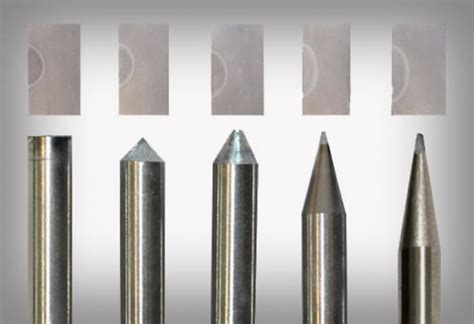

Вольфрамовый электрод – эффективный инструмент в сварке и резке металлов. Его эффективность напрямую зависит от правильного угла заточки. Угол заточки определяет качество сварочного шва, проникновение электрода в материал, стабильность дуги и продолжительность работы. Правильная заточка вольфрамового электрода поможет избежать проблем, таких как крошение, разбрызгивание и попадание металлических частиц в шов.

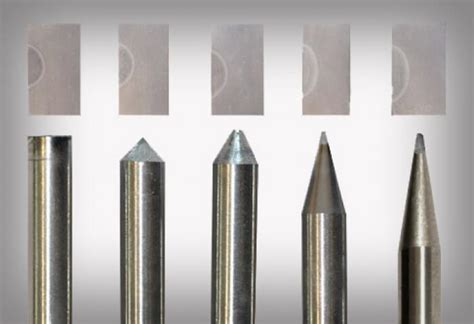

Угол заточки – это угол, который образуется между кончиком электрода и его осью. Он указывает на то, под каким углом электрод будет контактировать с металлом. Правильный угол заточки обеспечивает оптимальное распределение тепла, минимизирует потери металла и повышает точность сварки или резки.

Оптимальный угол заточки зависит от нескольких факторов, включая толщину свариваемого металла, используемые материалы и сварочную технологию. Обычно для сварки металлов с толщиной до 1 мм рекомендуется угол заточки 30°, для толщины от 1 до 3 мм – 45°, а для толщины свыше 3 мм – 60°.

Однако, следует помнить, что оптимальный угол заточки может варьироваться в зависимости от условий сварки и требований конкретного проекта. Поэтому рекомендуется проводить тестовые сварочные работы с разными углами заточки, чтобы найти оптимальное решение для конкретной ситуации.

Влияние угла заточки вольфрамового электрода на сварочный процесс

Угол заточки вольфрамового электрода играет важную роль в сварочном процессе. Этот параметр оказывает влияние на эффективность и качество сварки, а также на долговечность и стабильность работы сварочного оборудования.

Первым важным аспектом, на который влияет угол заточки электрода, является его конвергенция. Конвергенция определяет точность направления сварки и позволяет добиться более узкой и стабильной дуги сварки. Благодаря правильно подобранному углу заточки, образуется резкая и узкая дуга сварки, что улучшает точность выполнения сварочных операций.

Вторым важным фактором, зависящим от угла заточки электрода, является его долговечность. Правильно подобранный угол заточки позволяет увеличить срок службы вольфрамового электрода. Более острой кончик электрода имеет меньшую площадь контакта с материалом, что уменьшает его износ и повышает его долговечность.

Третьим важным аспектом влияния угла заточки является качество получаемого сварного шва. Правильно выбранный угол заточки позволяет получить более гладкую и качественную поверхность сварочного шва. При неправильном угле заточки может возникать неравномерное плавление электрода, что приведет к некачественному шву и возможности его образования.

В целом, угол заточки вольфрамового электрода оказывает значительное влияние на сварочный процесс. Правильно подобранный угол заточки позволяет добиться высокой точности, улучшить долговечность электрода и получить качественный сварной шов.

Определение и значение угла заточки вольфрамового электрода

Угол заточки вольфрамового электрода определяется как угол между двумя рабочими поверхностями электрода, которые образуют острие. Один из этих углов называется передним, а другой – задним. Расстояние между передним и задним углами характеризует угол заточки.

Значение угла заточки вольфрамового электрода влияет на эффективность и качество сварки. Неправильный угол заточки может привести к образованию недостатков в сварочном соединении, таких как дефекты стыка, низкая проникновенность сварочной дуги и возможность образования трещин.

Оптимальное значение угла заточки зависит от многих факторов, таких как тип сварки, толщина свариваемого материала, ток сварки и диаметр электрода. При правильной настройке угла заточки можно достичь лучшей стабильности сварочной дуги, улучшить качество сварки и увеличить срок службы электрода.

Влияние угла заточки на качество сварочного шва

Оптимальный угол заточки позволяет достичь высокой стабильности дуги, улучшить контроль над глубиной проплавления и продольным перемещением плавящегося металла. Более узкий угол (меньше 30 градусов) увеличит концентрацию тока на более малой площади электрода, что приведет к его быстрому выгоранию и снижению стабильности дуги. С другой стороны, слишком широкий угол (больше 60 градусов) может вызвать неправильное формирование дуги и требовать более большой мощности для достижения необходимой глубины проплавления.

Угол заточки также влияет на форму и ширину шва. Более острый угол позволяет получить более глубокий и узкий шов, что может быть полезным для сварки тонкостенных материалов. Более пологий угол, наоборот, обеспечивает более широкий и плоский шов, что может быть предпочтительно при сварке толстых материалов.

Влияние угла заточки на энергопотребление

Правильно выбранный угол заточки может существенно сократить энергозатраты при проведении сварки. В случае, если угол заточки выбран неправильно, электрод может использовать больше энергии для выплавления материала, что может привести к его быстрому износу и повышенному энергопотреблению.

Оптимальный угол заточки позволяет достичь экономии энергии за счет минимизации трения электрода о свариваемую деталь. Правильно заточенный электрод способен более эффективно передавать ток в сварочную дугу, что приводит к меньшим потерям энергии и, как следствие, к уменьшению энергопотребления.

При выборе угла заточки вольфрамового электрода необходимо учитывать особенности используемого материала, тип сварочной работы и требования к качеству сварного соединения. Оптимальный угол заточки может отличаться для разных ситуаций и дает возможность более эффективно использовать доступную энергию.

Таким образом, угол заточки вольфрамового электрода оказывает прямое влияние на энергопотребление при сварке. Оптимальный угол заточки позволяет снизить энергозатраты, улучшить эффективность сварочных работ и повысить качество сварного соединения.

Оптимальные значения угла заточки для различных сварочных задач

В таблице приведены рекомендуемые значения угла заточки для различных сварочных задач:

| Материал | Сварочная задача | Оптимальный угол заточки |

|---|---|---|

| Сталь | Общее сваривание | 30-45° |

| Алюминий | Тонколистовое сваривание | 15-30° |

| Нержавеющая сталь | Прецизионное сваривание | 15-30° |

| Титан | Сварка в аргонной среде | 60-75° |

Угол заточки вольфрамового электрода напрямую влияет на концентрацию тепла в сварочной дуге и глубину проникновения сварочного материала. Слишком острая заточка может привести к быстрому износу электрода и низкой стабильности сварочного процесса. Слишком тупая заточка может привести к снижению качества сварки и возникновению дефектов.

Правильный выбор угла заточки вольфрамового электрода позволяет достичь оптимального соотношения между глубиной сварки и качеством шва, обеспечить стабильность сварочного процесса и снизить износ электрода. Рекомендуется использовать оптимальные значения угла заточки согласно таблице для каждой конкретной сварочной задачи и материала.

Регулировка и поддержание правильного угла заточки

1. Выбор оптимального угла заточки. Угол заточки влияет на качество сварочного шва, а также на эффективность сварочного процесса. Оптимальный угол зависит от множества факторов, таких как тип свариваемого материала, его толщина, тип сварочного аппарата и другие. Для большинства сварочных работ рекомендуется использовать угол заточки в диапазоне от 15° до 30°.

2. Регулярная проверка угла. Правильно настроенный угол заточки необходимо регулярно проверять, так как в процессе сварки он может изменяться. Для этого можно использовать специальные измерительные инструменты, которые позволяют точно определить текущий угол заточки.

3. Поддержание постоянного угла. Для достижения стабильных результатов сварки важно поддерживать постоянный угол заточки вольфрамового электрода. Для этого можно использовать специальные фиксаторы или держатели, которые помогут удерживать электрод в нужном положении.

Обратите внимание, что угол заточки может быть разным для разных типов сварочных работ и требует индивидуального подхода. Проверяйте и корректируйте угол заточки вольфрамового электрода перед каждым сварочным процессом, чтобы достичь наилучших результатов.