Производство стали является одним из самых важных и сложных процессов в металлургии. Оно включает в себя ряд этапов и требует применения специальных технологий. От качества стали, ее прочности и характеристик зависят многие отрасли промышленности, начиная от авиации и заканчивая строительством. В этой статье мы рассмотрим основные этапы и технологии производства стали из чугуна.

Первым этапом процесса производства стали является подготовка чугуна. Чугун получают путем восстановления руды железа с помощью кокса и применения в высоких печах. Затем чугун промывают, чтобы удалить примеси серы и фосфора, которые могут негативно сказаться на качестве стали. После этого чугун расплавляется в специальных печах при очень высокой температуре.

Вторым этапом процесса является конверсия чугуна в сталь. Расплавленный чугун помещается в конвертер, где происходит окисление посторонних примесей и превращение чугуна в сталь. Для этого в конвертер подается кислород через фурмы, создавая сильное окислительное средство. В результате окисления удаляется сера, фосфор и другие нежелательные элементы. Полученная сталь промывается, чтобы удалить остатки шлака и других примесей.

Третий этап – обработка стали. Полученную сталь обрабатывают с помощью специальных технологий, включающих легирование, деоксидацию и термическую обработку. Легирование позволяет добавить в сталь необходимые примеси для достижения требуемых характеристик, например, повышенной прочности или коррозионной стойкости. Деоксидация помогает удалить из стали остатки кислорода, что предотвращает появление пузырьков и повышает ее качество. Термическая обработка включает нагрев стали до определенной температуры и последующее охлаждение для изменения ее структуры и свойств.

Конечным этапом производства стали является получение конечной продукции. Обработанная и подготовленная сталь можно использовать для различных целей, начиная от создания металлоконструкций и автомобилей, и заканчивая производством бытовой техники или инструментов. В зависимости от требований заказчика, сталь может быть подвергнута дополнительной обработке или обработке другими специальными методами.

Что такое процесс производства стали из чугуна?

Процесс производства стали из чугуна включает несколько этапов, каждый из которых играет свою роль в получении высококачественной стали. Основные этапы процесса включают плавку чугуна, конвертерный процесс или электрометаллургическое производство, а также последующую обработку стали.

В начале процесса производства стали из чугуна проводится плавка чугуна в высоких печах, где чугун нагревается до высоких температур и очищается от примесей, таких как сера и фосфор. Затем чугун перегоняется в конвертере или используется электродуговая плавка для получения стали. Конвертерный процесс включает окисление чугуна с помощью воздуха, что удаляет из него избыток углерода и другие примеси, а также добавление специальных легирующих элементов для придания стали необходимых характеристик. В электрометаллургическом производстве чугун плавится с использованием электрической энергии для получения стали.

Полученная сталь затем проходит последующую обработку, которая может включать легирование, охлаждение, прокатку или другие процессы, в зависимости от требуемых характеристик и формы конечного продукта.

Процесс производства стали из чугуна является важной составляющей металлургической промышленности и требует высокой технологической оснащенности, знаний и опыта. Контроль качества и строгое соблюдение технологических процессов существенно для получения высококачественной стали с необходимыми характеристиками, которая будет использоваться в различных отраслях.

Этап № 1: Графитизация чугуна

Графитизация чугуна – это процесс, в результате которого углерод в чугуне превращается в графит, а железо остается в виде различных соединений. Для этого чугун нагревают до температуры, при которой происходит превращение углерода в графит. Такой процесс обычно происходит в специальных графитовых печах при использовании специальных графитовых электродов.

Графитизация чугуна имеет ряд преимуществ. Во-первых, графитизированный чугун легко обрабатывается и имеет хорошие механические свойства. Во-вторых, графитизированный чугун имеет более низкую плотность, что позволяет снизить вес и увеличить массово-габаритные показатели готовой стали. В-третьих, графитизация чугуна позволяет увеличить количество углерода, что способствует повышению прочности и твердости стали.

В результате графитизации чугуна получается графитизированный чугун, который является одним из основных материалов для производства стали. Этот материал далее подвергается дальнейшей обработке и переработке на следующих этапах процесса производства стали.

Этап № 2: Плавка чугуна

Процесс плавки чугуна начинается с загрузки железокаменного чугуна и добавления специальных примесей для регулирования химического состава стали. Далее чугун подвергается термической обработке при очень высоких температурах, чтобы расплавить его.

В результате плавки происходит окисление примесей и удаление нежелательных элементов, таких как сера и фосфор. Также осуществляется контроль и регулирование температуры и состава расплавленного чугуна.

После плавки чугуна его состав и химические свойства проходят контрольные испытания, чтобы убедиться, что требуемые параметры стали достигнуты. Затем расплавленный чугун переносится на следующий этап процесса производства стали - конвертерную плавку или продолжает обработку в рамках текущего шага.

Плавка чугуна - один из стартовых этапов производственного процесса стали из чугуна и играет важную роль в определении конечного качества стали.

Этап № 3: Конвертерная обработка

Основной целью конвертерной обработки является удаление примесей из чугуна, а также превращение его в чистую сталь. В процессе конвертерной обработки происходит продувка чугуна кислородом, что способствует окислению примесей, таких как углерод, кремний, фосфор, сера и другие.

Процесс проводится в специально предназначенных конвертерах, которые оснащены вращающимся механизмом для обеспечения равномерной подачи кислорода. Обработка чугуна в конвертере длится всего несколько десятков минут.

Во время конвертерной обработки происходит скачкообразное возрастание температуры металла, сплавленного в конвертере. За счет выделения тепла от окислительных реакций в плавильной ванне происходит поглощение металла.

После окончания конвертерной обработки готовая сталь получается в виде расплава. После этого его можно направить на следующий этап производства – формование и отливку в заготовки для получения готового продукта.

| Преимущества конвертерной обработки | Недостатки конвертерной обработки |

|---|---|

| Высокая производительность процесса | Высокая стоимость конвертеров |

| Эффективное удаление примесей | Необходимость в специальной установке для проведения процесса |

| Относительно невысокая стоимость сырья | Неконтролируемые выбросы газов при проведении процесса |

Этап № 4: Мартеновская обработка

На этом этапе чугун перегоняется, то есть расплавляется при высокой температуре, что позволяет снизить содержание углерода и примесей. При этом происходит окпаенение и зожжение серы и фосфора, что улучшает качество стали.

Мартеновская обработка включает несколько стадий. Сначала чугун загружается в мартеновскую печь, где его нагревают до высокой температуры. Затем в печь добавляют шлакообразователи, которые соприкасаясь с чугуном, образуют шлак – сплав оксидов, который вытесняет примеси из стали.

Далее происходит сам процесс мартеновки, когда в металлическую ванну чугуна, отделяя его от шлака, вносят ветер – воздух, содержащий кислород. При контакте с кислородом, углерод и другие примеси из чугуна переходят в окислы, которые в свою очередь растворяются в шлаке.

После завершения мартеновки металлическая ванна с чугуном выгружается из печи и направляется на следующий этап производства – конвертерную обработку или легирование.

Мартеновская обработка является неотъемлемой частью технологии производства стали и позволяет получить металл с определенными характеристиками, в зависимости от требований заказчика.

Этап № 5: Вакуумная обработка

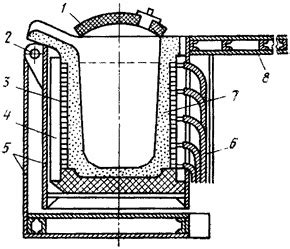

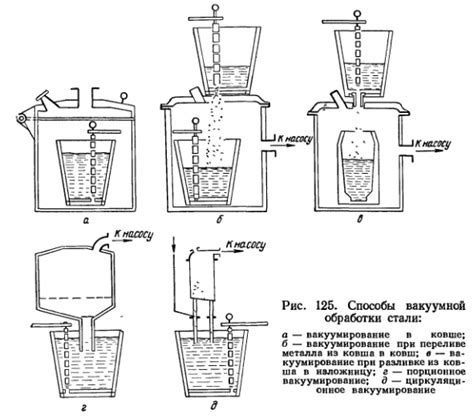

На этапе вакуумной обработки сталь помещается в специальную камеру, в которой создается высокий вакуум. Это позволяет удалить из стали все газы и воздух, так как при отсутствии воздуха возможныненужная окисление и образование пор внутри материала.

После создания вакуума начинается нагрев стали до определенной температуры. Нагрев происходит в специально разработанных печах, которые поддерживают постоянную температуру и контролируют ее плавность. Управление процессом нагрева осуществляется с помощью точных инструментов и сенсоров, чтобы обеспечить максимальную эффективность обработки.

После нагрева статью охлаждают, чтобы она достигла необходимой твердости и устойчивости. Охлаждение происходит тоже в вакуумных условиях, чтобы избежать окисления поверхности стали.

Вакуумная обработка позволяет повысить качество стали, улучшить ее механические свойства и долговечность. Этот этап является важным звеном в цепи производства стали из чугуна и выполняется с высокой точностью для достижения оптимальных результатов.

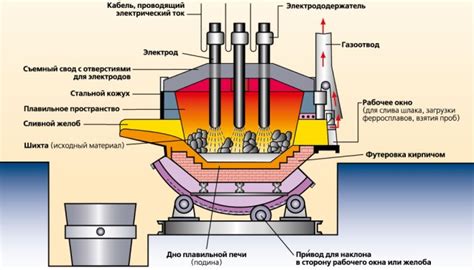

Этап № 6: Электродуговая обработка

Основная цель электродуговой обработки - превратить чугун в сталь путем удаления из него необходимых примесей и регулирования содержания углерода. Для этого используется специальное электрическое оборудование.

Процесс электродуговой обработки состоит из нескольких этапов:

- Подготовка электрода и чугуна. На этом этапе производится загрузка чугуна и электрода в специальные реакторы. Также приводится в действие система подачи газов и других реагентов.

- Формирование электродуги. Путем подачи электрического тока через электрод возникает электродуга, которая нагревает чугун до высоких температур. В результате происходит плавление чугуна.

- Удаление примесей. На этом этапе происходит удаление примесей из плавленого чугуна. Примеси окисляются и превращаются в шлак, который отделяется от стали.

- Регулирование содержания углерода. Во время электродуговой обработки осуществляется контроль и регулирование содержания углерода в стали. Это важный этап, так как содержание углерода влияет на качество и свойства стали.

Электродуговая обработка является сложным и технически сложным процессом, но благодаря ей можно получить сталь высокого качества, которая широко используется в различных отраслях промышленности.

Этап № 7: Литейное производство

Основные операции литейного производства включают:

- Формование: расплавленный чугун заливается в специальные формы, в которых затвердевает и принимает нужную форму.

- Охлаждение и отделка: после формования заготовки охлаждаются и удаляются из формы. Затем происходит отделка заготовок, включающая удаление излишков и неправильно сформированных частей.

- Обработка заготовок: заготовки получают специальные механические и термические обработки, чтобы придать им нужные свойства и форму.

Литейное производство может быть осуществлено различными способами, включая ковку, наплавку и литье под давлением. Выбор конкретного способа зависит от требуемой формы и характеристик готовых заготовок.

Литейное производство играет важную роль в процессе производства стали, позволяя получить различные детали и компоненты, необходимые для многих отраслей промышленности.

Этап № 8: Обработка и отделка стали

После того как сталь прошла через все предыдущие этапы производства, она требует обработки и отделки для придания желаемых характеристик и качеств. После охлаждения сталь проходит ряд операций, которые включают:

- Прокатка: Сталь перекатывается через специальные валки, чтобы придать ей нужную форму и размеры. Существуют разные методы прокатки, включая горячую и холодную прокатку.

- Отжиг: Этот процесс включает нагрев стали до определенной температуры, а затем медленное охлаждение. Отжиг помогает снизить напряжение в стали и улучшить ее механические свойства.

- Термообработка: В некоторых случаях, сталь может подвергаться дополнительной термообработке, чтобы придать ей уникальные свойства. Например, это может быть закалка, отпуск или цементация.

- Обезжиривание и обработка поверхности: Сталь проходит обезжиривание, чтобы удалить все загрязнения и жир, а затем происходит обработка поверхности для придания ей гладкости, защиты от коррозии или нанесения покрытия.

- Дополнительные операции: В зависимости от конечного использования стали, она может подвергаться дополнительным операциям, таким как шлифовка, сварка, текстильное пропитывание или другие.

По завершении этапа обработки и отделки, сталь готова к использованию в различных отраслях промышленности, будь то производство автомобилей, строительство, машиностроение или другие.