Качественная проверка готовности сосуда является важным этапом процесса организации и проведения химических экспериментов и лабораторных исследований. Успешное выполнение таких задач зависит от правильного выбора и подготовки сосудов, а также от контроля их состояния. Ведь даже самый незначительный дефект или несоответствие требованиям может оказать существенное влияние на результаты эксперимента.

Основными параметрами, которые необходимо проверить перед использованием сосуда, являются его чистота и целостность. Прежде всего, сосуд должен быть абсолютно чистым, лишенным любых загрязнений, включая следы предыдущих экспериментов или органических веществ. Для достижения высокой чистоты необходимо провести тщательное очищение и промывку сосуда с использованием специальных растворов и инструментов.

Кроме того, не менее важным требованием является отсутствие повреждений сосуда. Невидимые трещины, сколы или любые другие дефекты могут привести к утечкам или разрушениям во время проведения эксперимента. При использовании стеклянных сосудов также необходимо проверить их прочность и устойчивость к термическим и механическим воздействиям.

Этапы проверки готовности сосуда

1. Визуальный осмотр

Первым этапом проверки готовности сосуда является его визуальный осмотр. На данном этапе проводится проверка наличия внешних повреждений, трещин, сколов или иных дефектов, которые могут негативно сказаться на работоспособности сосуда и безопасности его использования.

2. Проверка силы материала

На следующем этапе проводится проверка силы материала, из которого изготовлен сосуд. Для этого выделяются несколько областей или пластинок на стенках сосуда, на которых проводятся испытания на растяжение, сжатие или изгиб. Результаты данных испытаний должны соответствовать требованиям стандартов и регуляторных документов, определяющих безопасность сосуда.

3. Испытание на утечку

Третий этап проверки готовности сосуда – испытание на утечку. На данном этапе внутренняя и внешняя поверхности сосуда подвергаются проверке на наличие дефектов или трещин, способных вызвать утечку рабочей среды. Для этого проводят проверку на герметичность сосуда при помощи различных методов, таких как вакуумные или перепад давления.

4. Проверка клапанной системы

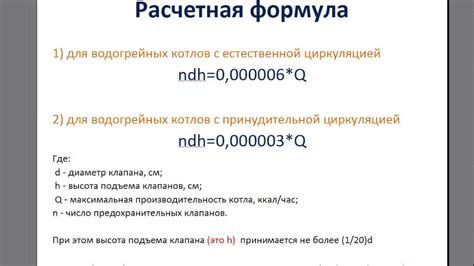

Четвертый этап проверки – это проверка клапанной системы сосуда. На данном этапе проводится проверка правильности работы всех клапанов и регуляторов давления, которые могут быть установлены на сосуде. Клапанные системы должны отвечать требованиям безопасности и обеспечивать надежную работу сосуда в процессе эксплуатации.

5. Проверка маркировки

Последний этап проверки готовности сосуда включает проверку маркировки. На данном этапе проверяется наличие и правильность нанесения всех необходимых маркировочных знаков и надписей на сосуде. Маркировка является важной частью информации о сосуде, которая позволяет идентифицировать его, определить условия эксплуатации и обеспечить безопасность при работе с ним.

Подготовка рабочей зоны

Проверка готовности сосуда включает в себя также проверку подготовки рабочей зоны. Это необходимо для обеспечения безопасности оператора и эффективной работы процесса.

Перед началом проверки готовности сосуда следует убедиться, что рабочая зона подготовлена должным образом:

- Очистите рабочую зону от посторонних предметов, мусора или оборудования, которые могут помешать работе или представлять опасность.

- Убедитесь, что рабочая зона находится в эргономичном положении для работы оператора. Проверьте правильную высоту рабочей поверхности и наличие удобного доступа к необходимому инструменту и оборудованию.

- Проверьте наличие и исправность защитного снаряжения, которое может потребоваться при проведении проверки готовности сосуда. Это может включать средства индивидуальной защиты, такие как защитные очки, респиратор или защитные перчатки.

- Убедитесь, что рабочая зона обеспечивает достаточное освещение для проведения проверки готовности сосуда. Проверьте работоспособность осветительных приборов и убедитесь, что они расположены таким образом, чтобы исключить появление теней или слепящего света, которые могут помешать проведению проверки.

После проверки готовности рабочей зоны можно приступить к основной задаче – проведению проверки готовности сосуда. Правильная подготовка рабочей зоны позволяет минимизировать возможные риски и повышает эффективность работы оператора.

Исправление дефектов

В зависимости от типа дефекта и его характеристик, применяются разные методы восстановления и исправления. Один из основных методов - сварка. Сварка применяется для восстановления сварных соединений и ремонта поврежденных участков сосуда.

Для исправления дефектов также используется метод наплавки. Наплавка позволяет восстановить поверхность сосуда путем нанесения специального материала и последующей обработки. Этот метод эффективен для исправления выемок, царапин и других поверхностных дефектов.

Помимо сварки и наплавки, существуют и другие методы исправления дефектов. В некоторых случаях может потребоваться замена поврежденной детали или участка сосуда. Для замены используются специальные инструменты и оборудование, а также проводятся необходимые работы по демонтажу и монтажу.

Проверка готовности сосуда также включает контроль исправления дефектов. Он проводится с помощью визуального осмотра, измерений и тестирования. Только после успешного исправления дефектов можно считать сосуд готовым к использованию и безопасным для эксплуатации.

| Метод исправления дефектов | Описание |

|---|---|

| Сварка | Метод восстановления сварных соединений и ремонта поврежденных участков сосуда. |

| Наплавка | Метод, позволяющий восстановить поверхность сосуда путем нанесения специального материала и последующей обработки. |

| Замена | Метод, используемый для замены поврежденной детали или участка сосуда. |

Определение несущей способности

Для определения несущей способности сосуда проводятся различные испытания, включающие механические нагрузки на его стенки. Одним из самых распространенных методов является испытание на гидростатическое давление. При этом сосуд заполняется жидкостью под давлением и измеряется величина давления, которое способен выдержать сосуд без деформаций или разрушения.

Кроме того, важным параметром несущей способности является толщина стенок сосуда. Толщина стенок должна соответствовать требованиям технической документации и стандартам безопасности. При проведении проверки готовности сосуда осуществляется контроль толщины стенок с помощью специальных приборов, таких как ультразвуковые толщиномеры.

Также важным аспектом определения несущей способности сосуда является контроль качества сварных швов. Швы должны быть выполнены согласно технической документации и не должны иметь дефектов, таких как трещины или неполное проплавление металла. Для контроля качества сварных соединений используются различные методы, включая визуальное и ультразвуковое контроль, магнитную дефектоскопию и рентгенографию.

Таким образом, определение несущей способности является важным этапом при проведении проверки готовности сосуда. Контроль толщины стенок, сварных швов и жидкостное испытание на гидростатическое давление позволяют убедиться в надежности и безопасности сосуда в эксплуатации.

Контроль типа материала

Например, для термостойких задач подходят сосуды из специальных стекол, таких как пирекс или кварцевое стекло. Эти материалы обладают высокой термостойкостью и не подвержены деформации при высоких температурах.

Если же требуется сосуд для хранения химически агрессивных веществ, нужно выбрать материал, устойчивый к воздействию этих веществ. Например, для хранения кислот и щелочей часто используются сосуды из различных видов пластмасс.

Контроль типа материала включает проверку маркировки сосуда или его сертификата качества. В некоторых случаях может потребоваться провести специальные тесты на прочность и устойчивость материала к различным факторам.

Правильный выбор материала сосуда - это залог безопасности и эффективности проводимых в нем задач. Поэтому контроль типа материала является важной составляющей проверки готовности сосуда перед его использованием.

Измерение толщины стенок сосуда

Процесс измерения толщины стенок сосуда состоит из нескольких этапов. Сначала на поверхность стенки сосуда наносится слой специальной жидкости или геля, который облегчает проведение измерений. Затем на стенку сосуда накладывается измерительный преобразователь, который осуществляет преобразование механической величины – толщины стенки сосуда – в электрический сигнал.

Измерение толщины стенок сосуда проводится с высокой точностью, поскольку от этого параметра зависит не только прочность и долговечность сосуда, но и его качество. Полученные результаты измерений сравниваются с установленными стандартами, и если толщина стенок сосуда не соответствует требуемым параметрам, он может быть отклонен.

Проверка наличия трещин

Для проверки наличия трещин обычно используются различные методы, включая визуальный осмотр, применение специальных инструментов и испытания на прочность.

Визуальный осмотр проводится с целью обнаружения крупных трещин на поверхности сосуда. Опытные инспекторы осматривают сосуд с разных точек и при необходимости используют увеличительное оборудование для более детального изучения поверхности.

Для более детального обнаружения трещин применяются специальные инструменты, такие как магнитный порошок и ультразвуковые приборы. Магнитный метод основан на применении магнитного поля, которое помогает выявить трещины, например, на поверхности сварных швов. Ультразвуковой метод позволяет обнаружить внутренние трещины путем измерения времени прохождения звуковых волн через материал.

Еще одним важным методом проверки наличия трещин являются испытания на прочность. Данные испытания позволяют определить, способен ли сосуд выдержать заданную нагрузку без разрушения. Результаты испытаний на прочность могут быть основанием для принятия решения о готовности сосуда к использованию.

Важно помнить, что проверка наличия трещин является одним из важных шагов в обеспечении безопасности и эффективности работы сосуда. Нарушения целостности поверхности могут привести к серьезным последствиям, поэтому проведение тщательной проверки наличия трещин является неотъемлемой частью процесса проверки готовности сосуда.

Визуальный осмотр

| Поверхность сосуда | Осмотрите поверхность сосуда на наличие покраски, пузырьков и трещин. Если поверхность неоднородна, есть повреждения или дефекты, это может сказаться на работе сосуда и привести к его ненадежности. |

| Состояние соединительных элементов | Проверьте состояние соединительных элементов, таких как фланцы, болты, гайки и уплотнительные кольца. Убедитесь, что они надежно закреплены и не имеют видимых дефектов. |

| Деформации и выпучивания | Обратите внимание на наличие деформаций и выпучиваний на поверхности сосуда. Такие дефекты могут быть признаком неправильной установки или неправильного использования сосуда, что может повлиять на его работу и безопасность. |

| Индикаторы протечки | Проверьте наличие индикаторов протечки, таких как пятна, следы жидкости или газа. Если вы обнаружите такие признаки, это может свидетельствовать о нарушении герметичности сосуда и необходимости его дополнительной проверки. |

| Наличие внешних загрязнений | Осмотрите поверхность сосуда на наличие внешних загрязнений, таких как пыль, грязь или масляные пятна. Эти загрязнения могут негативно сказаться на работе сосуда и вызвать его неисправность. |

Визуальный осмотр является только одной частью проверки готовности сосуда и не исключает проведение других видов проверок, таких как проверка давления, проверка клапанов и т. д. Однако, правильное выполнение этого этапа поможет выявить очевидные дефекты и проблемы с сосудом, что позволит предотвратить возможные аварийные ситуации.