Шелк - один из самых роскошных и нежных материалов, используемых в текстильной промышленности. Производство шелковых тканей является сложным и многоэтапным процессом, включающим в себя ряд технологических операций. Для того, чтобы получить высококачественную и прочную ткань, необходимо соблюдать несколько важных условий и иметь специальное оборудование.

Основным сырьем для производства шелковых тканей является шелк. Шелкопрядение - это искусство выделки шелкопряда, которое используется на протяжении веков. Чтобы получить шелк, специальные черви шелкопряда разводят и содержат в определенных условиях. От их коконов и получается шелк. При его дальнейшей обработке через различные технологические процессы получают тонкие нити, из которых затем составляются пряжа и ткани.

Для успешного производства шелковых тканей также необходимы специальные установки и оборудование. Это включает в себя шелкопрядильные станки, где происходит прядение шелковой пряжи, а также станки для окрашивания и отделки тканей. В каждом этапе производства шелковых тканей необходимо соблюдать строгое качество и технологические требования, чтобы получить высококачественный и роскошный материал для текстильной промышленности.

Производство шелковых тканей: 9 необходимых этапов

1. Выращивание шелкопряда. Процесс начинается с выращивания шелкопрядов, которые являются главными поставщиками шелка. Шелкопряды кормятся исключительно листьями шелковистого тополя или червонного дерева.

2. Сбор коконов. Когда шелкопряды насытились, они начинают вращаться вокруг себя, образуя коконы из своей собственной нити шелка. Коконы собираются и при этом осторожно обрабатываются, чтобы не повредить нити.

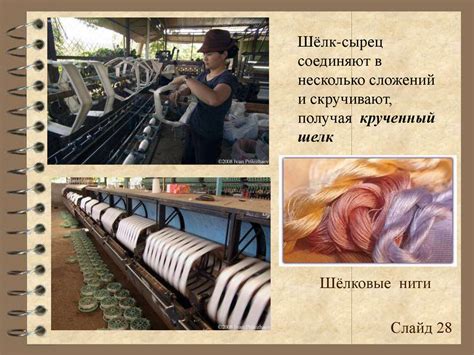

3. Размотка и сортировка нитей. После сбора коконов, они помещаются в специальные бани, где нагреваются. Это позволяет размягчить клей, который удерживает нити в коконе. Затем эти нити собирают и скручивают вместе, чтобы создать более сплошную и крепкую нить.

4. Очистка нитей. Полученные нити шелка проходят процесс отбеливания или окраски, чтобы получить желаемый оттенок или цвет. Затем нити подвергаются специальной обработке, чтобы избавиться от нечистот и повысить их прочность.

5. Намотка на бобины. Очищенные и подготовленные нити шелка обмотывают на специальные бобины, готовые для последующего использования на ткацких станках.

6. Ткацкий процесс. На ткацких станках происходит сам процесс создания шелковой ткани. Нити шелка взаимодействуют друг с другом, создавая узоры и текстуры, которые делают шелк особенным.

7. Окрашивание и печать. После завершения ткацкого процесса, ткань проходит через этап окрашивания и печати. Здесь добавляются желаемые цвета и узоры, делая шелковую ткань еще более привлекательной.

8. Обработка и отделка. Для создания дополнительного блеска или мягкости, шелковая ткань может быть подвергнута обработке с помощью различных химических веществ или механическим способом.

9. Конечная обработка. В самом конце, шелковая ткань проходит процесс фиксации окраски, глажки и упаковки перед отправкой на продажу или использование в производстве одежды, декоративных предметов и других текстильных изделий.

Процесс производства шелковых тканей требует множества шагов и тщательной обработки каждого этапа. Именно благодаря этому шелк остается роскошным и неповторимым материалом, широко используемым в текстильной индустрии.

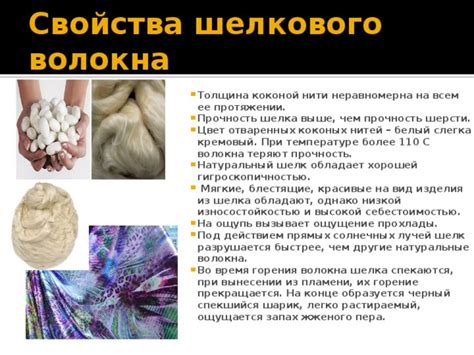

Выбор шелкового волокна

Процесс производства шелковых тканей начинается с выбора высококачественного шелкового волокна. Качество волокна определяет конечный результат продукта. При выборе шелкового волокна нужно учитывать несколько факторов.

- Внешний вид: Шелковое волокно должно выглядеть чистым, блестящим и однородным по цвету.

- Прочность: Волокно должно быть достаточно прочным, чтобы выдерживать процесс прядения и ткачества.

- Длина: Чем длиннее шелковое волокно, тем лучше качество тканей. Длинное волокно позволяет производить более прочные и гладкие шелковые ткани.

- Гибкость: Хорошее шелковое волокно должно быть гибким, что облегчает его обработку и процесс производства тканей.

- Отсутствие дефектов: При выборе шелкового волокна нужно обратить внимание на его чистоту, отсутствие узлов, загрязнений, и различных дефектов, которые могут негативно сказаться на качестве конечного продукта.

В мире существует несколько видов шелкового волокна, таких как муллери, тассара, акация и эри. Каждый вид шелкового волокна имеет свои особенности и может использоваться для создания разных типов шелковых тканей.

Выбор шелкового волокна является важным шагом в процессе производства шелковых тканей, поскольку от его качества зависит качество и прочность готового изделия.

Заготовка шелкового волокна

- Приготовление коконов:

- Сбор коконов: коконы собирают с шелковичных червей, которые выходят из них после того, как заметятся;

- Очистка коконов от примесей: коконы промывают в воде и очищают от примесей, таких как листья или песок;

- Выбор коконов: выбирают коконы, имеющие нужные размеры и цвет, для получения качественного шелкового волокна.

- Парное отделение: коконы помещают в специальный парильный аппарат, где они парятся, что помогает отделить шелковое волокно от кокона;

- Размотка волокна: с помощью специальной машины шелковое волокно разматывается с коконов.

- Промывка: для удаления остатков серозного вещества, шелковое волокно промывается в воде;

- Сушка: шелковое волокно сушится, чтобы удалить влагу и придать ему нужную мягкость и упругость.

После всех этапов заготовки шелковое волокно готово к дальнейшей обработке и прои

Очистка шелкового волокна

Процесс производства шелковых тканей начинается с очистки шелкового волокна от его природных примесей. Это важный шаг, который гарантирует высокое качество и прочность конечного продукта.

Очистка шелкового волокна включает несколько этапов:

| Этап | Описание |

|---|---|

| Обезжиривание | Шелковое волокно обрабатывается специальными растворителями, чтобы удалить жировые примеси. |

| Вымачивание | Волокно вымачивается в воде или щелочном растворе, чтобы удалить остатки шелкового клея (серицина) и другие примеси. |

| Отбеливание | Шелковое волокно подвергается отбеливанию с использованием специальных химических веществ для удаления природных окрашивающих веществ и получения чистого белого цвета. |

| Сушка | После очистки волокно тщательно сушится, чтобы удалить излишнюю влагу и придать ему правильную структуру и мягкость. |

После прохождения всех этапов очистки, шелковое волокно готово к следующим этапам производства, таким как прядение, окрашивание и ткачество. Очищенное волокно обладает высокой прочностью и представляет собой одну из основных составляющих для создания прочных и прекрасных шелковых тканей.

Приготовление шелкового клея

Шелковый клей часто используется в производстве шелковых тканей для их склеивания и укрепления. Для приготовления этого клея необходимо следовать определенному процессу, который включает несколько шагов:

- Подготовка шелка. Для приготовления шелкового клея необходимо использовать натуральный шелк. Сначала шелк отмачивают в горячей воде, чтобы удалить из него примеси и грязь. Затем его тщательно промывают и высушивают на солнце.

- Растворение шелка. После подготовки шелка он растворяется в щелочной среде, такой как водный раствор карбоната натрия. Щелочь помогает разрушить структуру шелка и превратить его в растворимую форму.

- Добавление веществ, укрепляющих клей. Чтобы укрепить и задать консистенцию шелковому клею, в него добавляют различные вещества, такие как глицерин или пектины. Эти вещества помогают придать клею гибкость и направленность.

- Стабилизация и фильтрация. Чтобы избежать образования комков и других нежелательных осадков, клей фильтруют и стабилизируют.

- Тестирование качества. После приготовления шелкового клея производится его тестирование на качество. Это включает проверку вязкости, прочности и других характеристик, чтобы гарантировать, что клей соответствует требованиям для использования в производстве шелковых тканей.

После всех этих шагов шелковый клей готов к использованию в процессе производства шелковых тканей. Он наносится на ткань и помогает создать прочное соединение между нитями шелка.

Важно отметить, что процесс приготовления шелкового клея может несколько различаться в зависимости от конкретных требований производства и используемых ингредиентов.

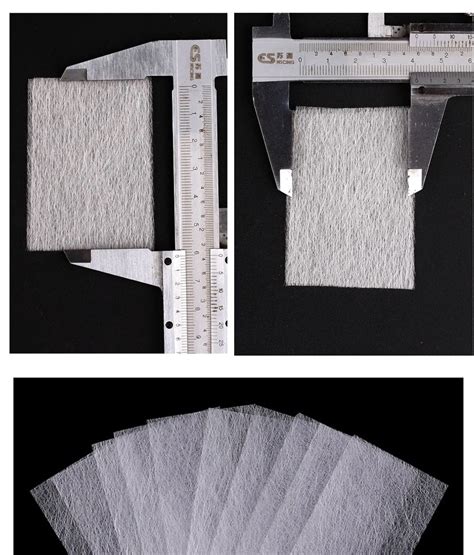

Намотка шелковых нитей

Для начала процесса намотки необходимо подготовить шелк. Он проходит ряд этапов перед распушением, в том числе очистку от примесей и промывку. Полученный шелковый материал разбирается на отдельные нити, которые намотываются на бобины или катушки, готовые к подаче в следующую стадию производства.

При намотке шелковых нитей особое внимание уделяется упорядоченности, чтобы нити не переплетались между собой. Для этого применяются специальные устройства, которые регулируют скорость намотки и поддерживают необходимую натяжку нитей.

Шелковые нити, полученные в результате намотки, имеют важное значение в производстве шелковых тканей. Они подвергаются различным видам обработки, таким как окрашивание или отбеливание, чтобы придать им нужный оттенок и атрибуты.

Важно отметить, что процесс намотки является довольно сложным и требующим профессиональных навыков. Неправильное выполнение этого этапа может негативно сказаться на качестве шелковых нитей и, следовательно, на качестве конечных шелковых тканей.

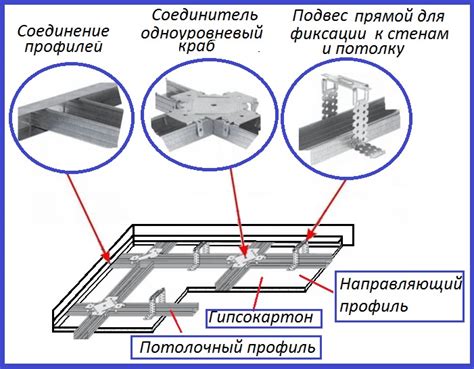

Монтаж шелкового каркаса

Первым шагом в монтаже шелкового каркаса является подготовка правильных размеров и формы. Для этого используется специальная рама, изготовленная из дерева или металла. Рамы должны быть прочными и легкими, чтобы облегчить процесс работы.

После подготовки рамы следует прикрепить на нее шелковую нить. Шелковая нить натягивается по всей длине рамы, образуя плотную сетку. Нить должна быть натянута с определенной силой, чтобы обеспечить необходимую плотность и прочность ткани.

Важным этапом монтажа шелкового каркаса является крепление углов рамы. Это делается для обеспечения равномерного натяжения шелковой нити по всей раме. Углы каркаса крепятся с помощью специальных фиксаторов или зажимов, которые позволяют легко регулировать натяжение.

После крепления углов рамы происходит затягивание шелковой нити. Нить натягивается таким образом, чтобы получить желаемую плотность ткани. Это делается с помощью специальных инструментов, которые позволяют равномерно распределить натяжение по всей раме.

По завершении монтажа шелкового каркаса получается прочная и гибкая основа для производства шелковых тканей. Теперь можно приступать к следующему этапу процесса - нанесению шелковых нитей на каркас.

Правильно выполненный монтаж шелкового каркаса является ключевым фактором для получения высококачественных шелковых тканей. От качества монтажа зависит равномерность натяжения нитей и, следовательно, качество конечного продукта.

Подготовка ткацкого станка

Для начала, необходимо очистить станок от предыдущих материалов и остатков. Это позволит избежать пересечения нитей и проблем во время ткачества.

Затем следует проверить работоспособность всех частей и механизмов станка, включая раму, шпули, оси и траверсы. Если неисправности обнаружены, их следует исправить или заменить.

Следующий шаг - натянуть основу, которая будет использоваться при ткачестве тканей. Для этого основа должна быть ровной и растянутой по всей раме станка. Также важно правильно закрепить основу, чтобы она не сместилась в процессе работы.

После натяжения основы следует ниткой распределить и закрепить основу на шпулях станка. Это позволит равномерно распределить основу во время ткачества и получить качественную ткань.

Наконец, на заключительном этапе подготовки необходимо установить равномерное расстояние между основой и нитями четки. Это позволит получить четкий и ровный узор при ткачестве.

Тщательная подготовка ткацкого станка является одним из важных шагов в производстве шелковых тканей. Она позволяет обеспечить правильное функционирование станка и получить высококачественную продукцию.

Ткацкое производство

| Операция | Описание |

|---|---|

| Натяжка нитей | Первым шагом при ткачестве является натяжка утка. Это позволяет создать основу для последующего ткачества. |

| Подготовка основы | Основа ткани готовится путем намотки нитей на основную ось ткацкого станка. Здесь проводится тщательная проверка нитей на целостность и качество. |

| Перевод основы | Следующий этап - перевод основы с одной оси на другую для создания петель, которые будут использоваться для формирования узора. |

| Процесс ткачества | Собственно процесс ткачества включает в себя формирование узора шелковых нитей взаимным переплетением основы и утка. Используются различные техники и инструменты, позволяющие создать разнообразные узоры и дизайны. |

| Отделка ткани | После ткачества ткань проходит отделочные работы, включающие в себя удаление лишней пыли и волокон, проверку на целостность и качество. Затем ткань готовится к дальнейшей обработке или отправке на склад. |

Ткани, полученные в результате работы ткацкого производства, часто являются уникальными и востребованными из-за красоты и прочности шелковых нитей. Они используются в различных отраслях и сферах, будь то модная индустрия, домашний текстиль или дизайн интерьера.

Финишная обработка и упаковка

После окончания процесса производства шелковых тканей, несколько этапов финишной обработки и упаковки необходимы для придания изделиям готовый вид и обеспечения его сохранности.

Первым этапом финишной обработки является глажение. Шелковые ткани подвергаются гладильному прессованию для устранения морщин и придания идеально ровной поверхности. Глажение выполняется с помощью специальных утюгов и гладильных столов.

Затем следует упаковка готовых изделий. Шелковые ткани аккуратно складываются и помещаются в пакеты или коробки с маркировкой, указывающей на их состав, размеры и другие характеристики. Это позволяет облегчить процесс транспортировки и хранения тканей.

После упаковки готовые изделия готовятся для отправки покупателям. Они могут быть размещены на складе или отправлены напрямую на розничные точки продажи. Важно, чтобы шелковые ткани были защищены от повреждений и сохраняли свою презентабельность до момента использования.

Финишная обработка и упаковка являются неотъемлемой частью процесса производства шелковых тканей. Они придают изделиям законченный вид и обеспечивают их сохранность во время транспортировки и хранения. Благодаря тщательной финишной обработке и упаковке, шелковые ткани готовы стать незаменимыми материалами для создания изысканной и красивой одежды и аксессуаров.