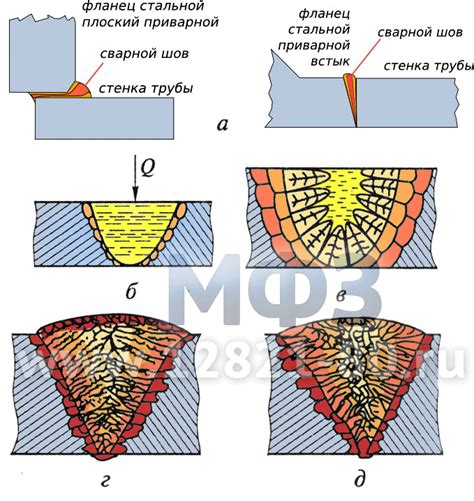

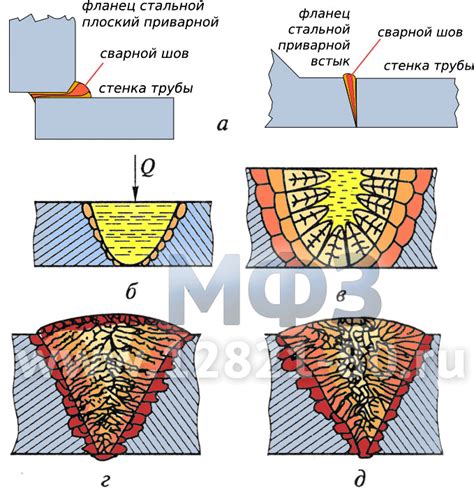

Контролируемая зона сварного соединения – это узкая область вокруг сварного соединения, где достигается оптимальная сварочная качественная характеристика. В данной зоне осуществляется сварка металлических конструкций и соединение элементов.

Важность контролируемой зоны сварного соединения заключается в том, что именно здесь происходит формирование сварного шва и его свойства. Это влияет на прочность сварного соединения и его способность выдерживать механические нагрузки. Качество сварного соединения во многом зависит от создания и поддержания контролируемой зоны сварки в оптимальном состоянии.

При проведении сварочных работ в контролируемой зоне осуществляется контроль параметров сварки, таких как температура, скорость перемещения электрода и давление. Также важно обеспечить защиту контролируемой зоны сварки от внешних факторов, которые могут повлиять на качество сварного соединения.

Определение контролируемой зоны сварного соединения

КЗСС включает в себя области, где могут возникать напряжения, деформации и микротрещины в присоединенных деталях. Это зона, в которой сварочный шов соединяется с основными материалами и влияет на их прочностные характеристики.

Определение КЗСС является важным шагом перед сваркой и требует тщательного анализа и планирования. Это позволяет сварщику принять меры для минимизации возможных дефектов, таких как трещины, несоответствия размеров, неправильное сопряжение и прочие.

В процессе определения КЗСС учитываются множество факторов, включая тип сварки, материалы, форма соединяемых деталей и условия эксплуатации конструкции.

Контроль КЗСС осуществляется при помощи различных методов и технологий, таких как визуальный контроль, радиография, ультразвуковой контроль и другие.

Важно понимать, что правильное определение и контроль КЗСС являются неотъемлемой частью процесса сварки и способствуют качественному выполнению сварного соединения.

Значение контролируемой зоны сварного соединения

Контролируемая зона сварного соединения играет важную роль в обеспечении качества сварки. Она представляет собой участок материала в окрестности сварочного шва, в котором происходят различные физические и химические изменения под действием тепла сварки.

Значение контролируемой зоны сварного соединения заключается в следующем:

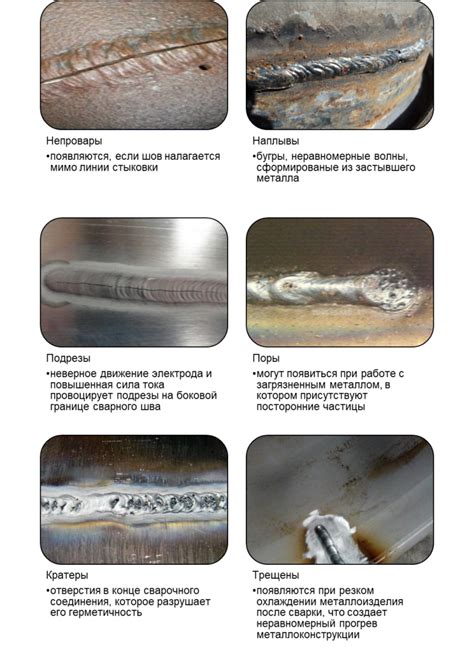

- Контроль качества сварки: Контролируемая зона является областью, где могут возникать дефекты сварного соединения, такие как трещины, поры или неправильные структурные изменения. Изучение и контроль состояния этой зоны позволяет обеспечить требуемые параметры сварки и предотвратить появление дефектов.

- Гарантия надежности сварного соединения: Контролируемая зона имеет ключевое значение для обеспечения прочности и надежности сварного соединения. От состояния этой зоны зависят механические свойства сварки, такие как прочность на разрыв, усталостную прочность и устойчивость к коррозии.

- Определение области влияния теплового цикла: Влияние теплового цикла, при котором происходит сварка, оказывает существенное влияние на свойства материала. Контролируемая зона является областью, где идут наиболее интенсивные изменения под воздействием тепла. Поэтому изучение и понимание этой зоны позволяет определить характеристики теплового цикла и контролировать его воздействие на сварное соединение.

Важно отметить, что для обеспечения высокого качества сварного соединения необходимо проводить надлежащий контроль контролируемой зоны. Это включает в себя учет процессов сварки, выбор оптимальных параметров и проведение контрольных испытаний.

Критерии контроля качества сварных соединений

Критерии контроля качества сварных соединений включают:

- Внешний осмотр – осмотр сварных швов, который позволяет выявить видимые дефекты, такие как трещины, неплотности, неровности и другие поверхностные несоответствия.

- Радиографический контроль – метод контроля, основанный на использовании рентгеновских лучей или гамма-излучения для обнаружения внутренних дефектов сварного соединения, таких как поры, трещины, непровары и другие несоответствия.

- Ультразвуковой контроль – метод контроля, основанный на использовании ультразвуковых волн для обнаружения внутренних дефектов сварного соединения. Позволяет выявить поры, трещины, непровары и другие несоответствия.

- Магнитопорошковый контроль – метод контроля, основанный на использовании магнитных полей и порошка с частицами, которые обнаруживают магнитные индуктивности или локальные изменения магнитных полей, указывающие на наличие дефектов.

- Визуальный контроль – метод контроля, основанный на визуальном осмотре сварного соединения и выявлении видимых поверхностных дефектов, таких как трещины, неплотности, неровности и другие несоответствия.

При проведении контроля качества сварных соединений, кроме этих методов, могут применяться и другие критерии, зависящие от типа соединяемых материалов, толщины стенок, допустимых стандартов и требований.

Технические методы контроля контролируемой зоны

Один из основных методов контроля КЗСС - визуальный контроль. Визуальный контроль позволяет обнаружить дефекты такие, как трещины, неправильное выравнивание элементов, неплавления и другие. Для проведения визуального контроля необходимо использовать осветительные устройства, лупы с различным увеличением, а также испытателей с хорошим зрением и опытом.

Еще одним важным методом контроля КЗСС является ультразвуковой контроль. Данный метод позволяет обнаружить такие дефекты, как внутренние трещины, поры, включения и другие. Ультразвуковой контроль основан на отражении ультразвуковых волн от дефектов в материале. Для проведения ультразвукового контроля используются специальные приборы и зонды, которые генерируют и принимают ультразвуковые волны.

Радиографический контроль также является эффективным методом контроля КЗСС. Этот метод позволяет обнаружить внутренние дефекты, такие как пустоты, трещины, неправильное заполнение шва и другие. Для проведения радиографического контроля используют рентгеновские и гамма-излучение. Полученные снимки анализируются специалистами, которые определяют наличие дефектов.

| Метод контроля | Преимущества | Недостатки |

|---|---|---|

| Визуальный контроль | - Простота выполнения - Возможность обнаружения различных дефектов | - Ограниченная глубина проникновения - Не всегда эффективен для обнаружения небольших дефектов |

| Ультразвуковой контроль | - Высокая чувствительность к дефектам - Широкий диапазон применимости | - Необходимость в специализированном оборудовании - Требует квалифицированных операторов |

| Радиографический контроль | - Возможность обнаружения внутренних дефектов - Высокая точность результатов | - Использование радиоактивного и гамма-излучения - Требует специализированного оборудования и квалифицированных специалистов |

Таким образом, использование технических методов контроля контролируемой зоны позволяет обеспечить качество сварного соединения и предотвратить возникновение дефектов, что является критическим в процессе производства и эксплуатации конструкций.

Роль контролируемой зоны в обеспечении надежности

Контролируемая зона сварного соединения играет важную роль в обеспечении надежности соединения и предотвращении возможных дефектов. Она представляет собой участок сварного соединения, который проходит особое внимание и контроль во время процесса сварки.

Роль контролируемой зоны заключается в том, что она позволяет обеспечить необходимые свойства и характеристики сварного соединения. В данной зоне происходит слияние металлов, образование сплава и создание структуры сварного шва.

Контролируемая зона также позволяет обнаружить и предотвратить возможные дефекты или повреждения, которые могут возникнуть в процессе сварки. Благодаря контролю и вниманию, уделяемому этой зоне, можно своевременно выявить проблемы и принять меры для их устранения.

Для обеспечения надежности контролируемой зоны необходимо соблюдать определенные требования и стандарты. Важно правильно установить параметры сварки, использовать качественные материалы и контролировать процесс сварки на каждом этапе.

Контролируемая зона также позволяет контролировать микроструктуру сварного соединения и структурные характеристики, такие как твердость, прочность и устойчивость к коррозии. Это особенно важно для сварных соединений, работающих в условиях экстремальных нагрузок или вредных факторов.

Таким образом, контролируемая зона сварного соединения играет важную роль в обеспечении надежности и безопасности конструкций. Она позволяет предотвратить возможные дефекты, обеспечить нужные характеристики и контролировать качество сварки.

Контроль качества сварного соединения на промышленном предприятии

Контроль качества сварного соединения включает в себя ряд мероприятий, начиная с выбора и подготовки материалов, продолжая разработкой и утверждением технологических процессов сварки, и заканчивая проведением контролирующих испытаний.

Основные методы контроля качества сварного соединения на промышленном предприятии:

- Визуальный контроль. Оценка внешнего вида сварки, обнаружение дефектов и неправильно выполненных швов.

- Радиографический контроль. Использование радиационных методов для обнаружения внутренних дефектов сварного соединения.

- Ультразвуковой контроль. Обнаружение и измерение дефектов с помощью ультразвука.

- Механические испытания. Измерение прочности и других механических характеристик сварного соединения.

Важным аспектом контроля качества сварного соединения является также обучение и сертификация специалистов, выполняющих сварочные работы. Квалифицированный персонал способен правильно применять контрольные методы и гарантировать высокое качество сварных соединений.

Контроль качества сварного соединения на промышленном предприятии представляет собой сложный и отвественный процесс, который требует внимания и профессионализма. Эффективный контроль позволяет избежать неблагоприятных последствий, связанных с дефектными сварками, и обеспечивает безопасность и надежность конструкций.