Твердость металла является одним из основных свойств материала, которое характеризует его способность сопротивляться деформации и царапинам. Измерение твердости является важным этапом в процессе контроля качества металлических изделий и материалов.

Один из наиболее распространенных методов измерения твердости металла - метод Бринелля. Этот метод, названный в честь своего создателя шведского инженера и изобретателя Йона Бринелля, основан на принципе определения впечатления, оставленного в металле, под действием стандартизированной нагрузки.

В процессе измерения по методу Бринелля на поверхность металла наносится шарообразное острие (индентор) с заданной нагрузкой. Глубина впечатления (отпечатка), оставленного индентором, затем измеряется при помощи микроскопа или специального измерительного прибора. Затем, применяя определенные формулы, можно рассчитать твердость материала, выраженную в единицах, называемых баллами по шкале Бринелля (HB).

Метод Бринелля имеет свои преимущества и ограничения. Он позволяет получить достоверные результаты для широкого спектра металлов и сплавов, а также для различных форм и размеров образцов. Кроме того, этот метод мало чувствителен к поверхностным дефектам. Однако, для проведения измерений требуется специальное оборудование и обучение персонала, а также некоторое время на проведение каждого измерения.

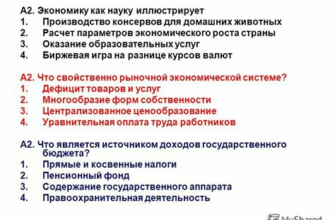

Принцип измерения твердости

Шарик углубляется в поверхность и создает впечатление. После снятия нагрузки измеряется диаметр впечатления, а также расстояние между центрами следа и краев данного следа. Данные измерения позволяют рассчитать твердость по формуле Бринелля: Например, НВ=Р/П*1000, где:

| НВ | – твердость материала, измеряемая по методу Бринелля |

| Р | – сила нагрузки на шарик |

| П | – площадь измерения твердости, соответствующая диаметру впечатления |

Таким образом, метод Бринелля позволяет определить твердость материала с помощью измерения диаметра следа, оставленного шариком при определенной нагрузке. Уровень твердости является важной характеристикой материала и оказывает влияние на прочность и износостойкость изделий из этого материала.

История метода Бринелля

И. А. Бринелль разрабатывал метод, который позволял получить информацию о механических свойствах материалов путем определения их твердости. В основе метода Бринелля лежит измерение глубины следа, оставленного в поверхности материала шарообразным инструментом.

Перед разработкой своего метода, Бринелль изучил предшествующие методы измерения твердости, такие как методы монет и методы лёгкого удара. Однако, эти методы были недостаточно точными и не давали достоверной информации о твердости материалов.

Бринелль решил использовать шарообразный инструмент, так как он имел равномерное распределение нагрузки на его поверхности и мог оставлять чёткий след на поверхности материала. Он провёл множество экспериментов, в которых измерял глубину следа, оставленного этим инструментом на различных материалах при различной силе нагрузки.

В результате этих экспериментов И. А. Бринелль разработал метод, который позволяет определить твердость материала путем измерения глубины следа и силы нагрузки. Его метод стал широко использоваться для измерения твердости металлов и других материалов и получил название "метод Бринелля".

Метод Бринелля оказался очень удобным и точным для определения твердости металлов различной структуры и состава. Он стал основой для развития других методов измерения твердости, таких как метод Виккерса, метод Роквелла и др.

В настоящее время метод Бринелля широко применяется в различных отраслях промышленности, научных исследованиях и контроле качества материалов.

Устройство и принцип действия приборов Бринелля

Приборы Бринелля предназначены для измерения твердости металлов и других материалов в соответствии с методом, разработанным инженером Джоном Бринеллем в начале XX века. Принцип измерения заключается в нанесении заданной нагрузки на поверхность образца и измерении следа, оставленного индентором.

Основные компоненты прибора Бринелля:

| Компонент | Описание |

|---|---|

| Индентор | Шар или алмазный конус, наносящий нагрузку на поверхность образца. |

| Нагрузочное устройство | Механизм для наложения заданной нагрузки на индентор. Обычно используется гидравлическая система с весами или пневматическая система с давлением. |

| Измерительная система | Оптическая система или микроскоп для измерения диаметра следа, оставленного индентором. |

Принцип действия прибора Бринелля основан на формуле:

HV = F / (π * D * (D - √(D^2 - d^2))),

где:

HV - твердость по шкале Бринелля;

F - нагрузка, нанесенная на поверхность;

D - диаметр индентора;

d - диаметр следа, оставленного индентором.

В процессе измерения нагрузка подается на индентор, который впивается в поверхность образца. Затем измеряется диаметр следа, оставленного индентором, при помощи оптической системы или микроскопа. По измеренным значениям диаметра следа и заданной нагрузки производится расчет твердости по шкале Бринелля.

Устройства Бринелля широко используются в инженерии и металлургии, так как позволяют надежно измерять твердость материалов с различными свойствами. Данная методика является одним из основных способов контроля качества и исследования материалов.

Методика измерения твердости металла методом Бринелля

Методика измерения твердости металла методом Бринелля включает несколько основных шагов:

- Подготовка образца. Образец должен быть чистым и ровным, чтобы исключить влияние поверхностных дефектов на результаты измерений. При необходимости поверхность образца может быть отшлифована или отполирована.

- Выбор и подготовка инструмента. Инструментом для измерения твердости по методу Бринелля является специальный шарик определенного диаметра, обычно из твердого сплава или карбида. Шарик должен быть чистым и иметь неповрежденную поверхность.

- Измерение. Инструмент нагружается определенной силой на поверхность образца в течение определенного времени. Под действием этой силы шарик оставляет след на поверхности образца. Затем измеряется диаметр следа с помощью микроскопа или специального прибора.

- Определение твердости. Величина твердости металла рассчитывается по формуле, которая учитывает площадь следа и силу, с которой нагружался инструмент. Результаты измерений могут быть выражены в единицах твердости по шкале Бринелля (HB), где большее значение соответствует более твердому материалу.

Преимущества метода Бринелля:

- Широкий диапазон измеряемых твердостей.

- Возможность использования на металлах с самыми разными свойствами.

- Относительная простота и удобство использования.

- Достоверность и повторяемость результатов.

Метод Бринелля является универсальным средством измерения твердости металла, обладающего рядом преимуществ перед другими методами. Правильное применение этого метода позволяет получить точные и достоверные результаты, которые находят применение в различных отраслях промышленности и научных исследованиях.

Преимущества метода Бринелля

Во-первых, метод Бринелля позволяет получать точные и воспроизводимые результаты измерений. Благодаря использованию круглого индентора, давление на поверхность образца распределяется равномерно, что исключает возможность искажения результатов. Кроме того, использование стандартизированной нагрузки и времени действия нагрузки обеспечивает повторяемость измерений.

Во-вторых, метод Бринелля позволяет измерять твердость материалов различной структуры и микротвердости. Это особенно важно при работе с композитными материалами, которые обладают различными свойствами в разных областях поверхности. Благодаря возможности использования различных инденторов и нагрузок, метод Бринелля обеспечивает высокую чувствительность к различным типам материалов.

В-третьих, метод Бринелля обладает широким диапазоном измерений твердости. Он позволяет измерять как очень мягкие материалы с низкой твердостью, так и очень твердые материалы с высокой твердостью. Благодаря этому, метод Бринелля находит применение в разных отраслях промышленности и научных областях, где требуется измерение твердости различных материалов.

В-четвертых, метод Бринелля отличается простотой и удобством использования. Для проведения измерений не требуется сложных настроек и дополнительного оборудования. Результаты измерений могут быть получены быстро и без особых усилий. Благодаря этому, метод Бринелля широко используется в промышленности и научных исследованиях.

В-пятых, метод Бринелля является стандартизированным и признанным международным обществом. Существуют специальные международные стандарты и нормативные документы, регулирующие проведение измерений по методу Бринелля. Это гарантирует единообразие и надежность получаемых результатов и позволяет проводить сравнительные исследования металлов в разных странах.

В итоге, метод Бринелля является эффективным и надежным способом измерения твердости металла. Его преимущества включают точность, возможность измерения различных материалов, широкий диапазон измерений, простоту использования и стандартизацию. Благодаря этому, метод Бринелля широко применяется в различных областях науки и промышленности.

Ограничения метода Бринелля

- Неоднородность материала: метод Бринелля предполагает, что материал является однородным и однородно деформируется под действием нагрузки. Если материал имеет градиентную структуру или наличие включений, результаты измерения могут быть искажены.

- Размер образца: метод Бринелля требует большого размера образца, поскольку для получения точных результатов необходима достаточная площадь впадины после нагрузки. Это может быть проблематично, особенно когда размер образца ограничен или когда требуется измерить твердость на небольших или сложно доступных поверхностях.

- Толщина образца: толщина образца также может влиять на результаты измерения. Если образец слишком тонкий или слишком толстый, то это может привести к искажению результата измерения. В этих случаях рекомендуется использовать другие методы измерения твердости.

Несмотря на эти ограничения, метод Бринелля все еще широко применяется благодаря своей простоте и относительной точности. Однако перед его использованием необходимо учитывать возможные ограничения и, при необходимости, применять другие методы для получения более точных результатов.

Использование метода Бринелля в промышленности

Данный метод основан на использовании влияния силы, поданной на поверхность испытуемого материала, и измерения следа, оставленного индентором. Используется специальное устройство - твердомер, которое представляет собой механический инструмент со шаровидным индентором (обычно из твердого сплава).

Измерение твердости методом Бринелля проводится путем нанесения определенной силы на поверхность материала с помощью твердомера. По глубине следа, оставленного индентором, можно определить твердость материала. Чем больше глубина следа, тем мягче материал, а чем меньше глубина следа, тем тверже материал.

Преимущества метода Бринелля включают его простоту и универсальность. Он может быть применен для измерения твердости различных металлических материалов, включая стали, чугуны, алюминий, титан и другие.

В промышленности метод Бринелля используется для контроля качества металлических изделий, а также для определения прочности и стойкости материалов к воздействию внешних факторов. Он находит применение в различных отраслях, включая машиностроение, авиацию, автомобильную промышленность, металлургию и другие.

Точные и надежные измерения твердости металла, полученные с помощью метода Бринелля, играют важную роль в обеспечении качества продукции и безопасности эксплуатации металлических конструкций и изделий. Они позволяют прогнозировать поведение материалов в условиях эксплуатации и принимать обоснованные решения при выборе материалов и конструкций.

Сравнение метода Бринелля с другими методами измерения твердости

Метод Бринелля основан на проникновении стального шарика в поверхность металла под определенной нагрузкой. Измерение производится путем измерения следа, оставленного шариком, и определения диаметра этого следа. Твердость металла вычисляется по формуле, которая учитывает нагрузку и диаметр следа.

Одним из преимуществ метода Бринелля является его простота и универсальность. Этот метод может быть применен для измерения твердости различных материалов, включая металлы, пластмассы и керамику. Он также позволяет получить данные о локальной твердости материала, что особенно важно при изучении структуры и свойств неоднородных образцов.

Однако метод Бринелля имеет свои ограничения. Прежде всего, он требует специального оборудования и подготовки образцов. Из-за использования шарика в качестве индентора форма следа может быть неоднородной, что может повлиять на точность измерений. Также этот метод не подходит для измерения очень тонких или мягких материалов, так как они могут деформироваться или разрушаться под действием нагрузки.

Существуют и другие методы измерения твердости, такие как метод Роквелла и метод Виккерса. Метод Роквелла основан на проникновении конического индентора в поверхность материала под нагрузкой, а метод Виккерса - на проникновении пирамидального индентора. Оба метода имеют свои преимущества и ограничения и часто используются вместе с методом Бринелля для получения более полной информации о твердости материала.

Выбор метода измерения твердости зависит от конкретной задачи, вида материала и требований к точности измерений. Комбинация различных методов позволяет получить наиболее точные и полные данные о твердости материала.

Различия между твердостью и прочностью металла

Твердость - это свойство материала сопротивляться внедрению твердого объекта. Измеряется она в единицах твердости, например, по шкале Бринелля. Чем больше значение твердости, тем большим давлением можно внедрить твердый объект в поверхность материала. Твердость зависит от химического состава и структуры материала, а также от метода измерения.

Например, металл с высокой твердостью будет иметь поверхность, по которой практически не оставляются следы от внешних воздействий.

Прочность - это свойство материала сопротивляться деформации или разрушению под воздействием нагрузки. Прочность измеряется в единицах напряжения, например, мегапаскалях. Чем выше прочность материала, тем больше нагрузки он может выдержать без деформации или разрушения. Прочность зависит от структуры материала, тепловой обработки и других факторов.

Например, металл с высокой прочностью будет сохранять свою форму при высоких нагрузках и не ломаться.

Таким образом, твердость и прочность металла - это разные характеристики, которые влияют на его способность сопротивляться внешним воздействиям. При выборе металла для определенного применения необходимо учитывать их оба параметра и подбирать оптимальное сочетание твердости и прочности в зависимости от требований проекта.

Автоматизация процесса измерения твердости методом Бринелля

Однако, процесс измерения твердости методом Бринелля требует некоторых знаний и опыта, и вручную может потребовать значительного времени и усилий. Автоматизация этого процесса позволяет значительно повысить точность и скорость измерений, а также исключить влияние человеческого фактора.

Современные автоматизированные системы измерения твердости по методу Бринелля оснащены микрокамерами и программным обеспечением, которое позволяет контролировать всю процедуру измерений. Такие системы автоматически наносят нагрузку на поверхность образца, а затем измеряют диаметр следа на изображении, полученном с помощью микрокамеры.

Для удобства оператора в программном обеспечении таких систем предусмотрены стандартные настройки и возможность сохранения результатов измерений. Также имеется возможность ручной настройки параметров процесса измерения для специальных случаев. Все результаты измерений автоматически записываются в базу данных, что обеспечивает возможность последующего анализа и отслеживания изменений твердости материала.

Автоматизация процесса измерения твердости методом Бринелля позволяет существенно сэкономить время и силы оператора, а также снизить вероятность ошибок. Это особенно актуально в производственных условиях, где необходимо выполнить большое количество измерений за короткий промежуток времени. Кроме того, использование автоматических систем позволяет предоставить точные и надежные данные о твердости материала, что является основой для принятия важных технических решений.