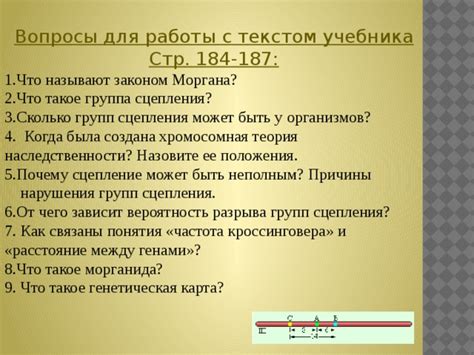

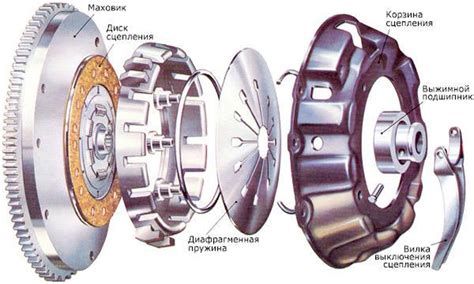

Группа сцепления – это важный элемент в передаче механической мощности от приводного вала к приводимому валу. Он обеспечивает надежное соединение и передачу крутящего момента между двумя валами. Однако иногда, в результате неправильного выбора или некачественной установки группы сцепления, может произойти ее разрыв. Вероятность такого события зависит от нескольких факторов.

Первый фактор, влияющий на вероятность разрыва группы сцепления, – это качество материалов, используемых для ее изготовления. Крепость и прочность материалов, из которых сделаны втулки, шайбы и зубчатые колеса, определяют, насколько надежным будет соединение. Если материалы выбраны неправильно или имеют низкое качество, то вероятность разрыва значительно возрастает.

Второй фактор – это нагрузка, которой подвергается группа сцепления. Если крутящий момент, передаваемый через сцепление, превышает его допустимые значения, то риск разрыва становится высоким. Поэтому важно правильно подобрать группу сцепления с учетом условий эксплуатации и механических характеристик используемого оборудования.

Третий фактор, который следует учитывать, – это правильная установка и обслуживание группы сцепления. Неправильная установка может привести к ненадежному соединению и постоянным проскальзываниям, что негативно сказывается на работе оборудования и увеличивает вероятность разрыва. Регулярное обслуживание и контроль состояния группы сцепления позволяют выявить и устранить возможные проблемы, связанные с ее работой.

Причины разрыва групп сцепления

Вероятность разрыва групп сцепления может зависеть от нескольких факторов:

- Износ и повреждения: Постоянное использование и трение приводят к износу и повреждениям групп сцепления. Причины могут быть разными, такими как неправильное использование, дефектные детали, несовместимость материалов и т.д. Это может привести к потере качества сцепления и увеличению вероятности разрыва группы сцепления.

- Перегрузки и неправильное использование: Перегрузки и неправильное использование могут стать причиной разрыва группы сцепления. Неправильная эксплуатация, например, использование для назначений, для которых группа сцепления не предназначена, может создать слишком большие нагрузки, что приводит к разрыву.

- Неисправности и дефекты: Наличие дефектов и неисправностей в группе сцепления может привести к ее разрыву. Например, дефектные детали, неправильная сборка или ошибки в процессе изготовления могут ослабить сцепление и увеличить риск разрыва.

- Воздействие окружающей среды: Воздействие различных факторов окружающей среды, таких как высокая или низкая температура, воздействие влаги, агрессивные химические вещества и т.д., может повлиять на качество и прочность материалов группы сцепления. Это в свою очередь может увеличить вероятность разрыва.

- Неправильное обслуживание и уход: Отсутствие регулярного обслуживания и неправильный уход за группой сцепления может привести к ее разрыву. Регулярная проверка, смазка и замена изношенных деталей могут помочь снизить вероятность разрыва и продлить срок службы группы сцепления.

В целом, чтобы снизить вероятность разрыва групп сцепления, необходимо правильно выбирать, устанавливать и обслуживать группу сцепления, а также предотвращать перегрузки и неправильное использование.

Влияние износа деталей

Износ деталей группы сцепления может возникать из-за нескольких факторов. Во-первых, это неправильное соответствие между деталями, то есть смещение или неправильное формирование контактных поверхностей. В результате могут возникать неоднородные нагрузки на детали, что способствует более интенсивному износу.

Во-вторых, износ деталей может быть вызван их плохим состоянием, например, наличием трещин или сколов на поверхности. Это может происходить из-за несоблюдения правил эксплуатации или отсутствия регулярного обслуживания и проверки деталей.

Кроме того, материал из которого изготовлены детали группы сцепления может иметь различные свойства, такие как механическая прочность. При низкой прочности материала вероятность разрыва группы сцепления возрастает, особенно при больших нагрузках и динамических нагрузках.

Для предотвращения разрыва группы сцепления важно регулярно проверять состояние деталей и проводить своевременную замену изношенных или поврежденных деталей. Также необходимо соблюдать правила эксплуатации и проводить регулярное обслуживание сцепления.

Эксплуатационные условия

Вероятность разрыва групп сцепления зависит от ряда эксплуатационных условий, которые могут оказывать непосредственное влияние на состояние и работоспособность сцепления. Ниже приведены основные факторы, которые следует учитывать при оценке вероятности разрыва групп сцепления:

- Нагрузки и трения: высокие нагрузки на сцепление, а также недостаточное или чрезмерное трение между деталями могут привести к повышенному износу и потере качества сцепления.

- Температурные условия: экстремальные температуры могут вызывать деформацию и изменение свойств материалов сцепления, что в свою очередь может повлиять на его прочность и надежность.

- Влажность и коррозия: присутствие влаги и коррозионные процессы могут приводить к появлению трещин, ржавчины и других повреждений, которые могут негативно сказаться на работе сцепления.

- Скорость и нагрузка: высокая скорость и значительные нагрузки могут вызывать дополнительные силы и напряжения на сцепление, что может привести к его разрушению.

- Частота использования: частое использование сцепления может приводить к его износу и потере работоспособности со временем.

- Качество изготовления: недостатки в изготовлении сцепления, такие как несоответствие размеров, неправильная геометрия или дефекты материалов, могут снизить прочность и устойчивость сцепления.

Изучение и учет всех этих эксплуатационных условий позволит оценить вероятность разрыва групп сцепления и принять соответствующие меры для обеспечения безопасной эксплуатации сцепления.

Качество и конструкция сцепления

Материалы | Материалы, используемые при изготовлении сцепления, должны обладать высокой прочностью и устойчивостью к внешним воздействиям. Особое внимание следует уделить выбору качественных металлов и сплавов, которые обеспечивают надежное соединение элементов сцепления. |

Конструкция | Оптимальная конструкция сцепления также является важным фактором. Она должна обеспечивать прочное и плотное соединение между элементами сцепления, минимизировать риск возникновения трещин и деформаций. Конструкция должна быть устойчива к вибрациям, ударам и другим внешним воздействиям. |

Точность изготовления | Точность изготовления сцепления является неотъемлемой частью его качества. Допуски и погрешности при изготовлении должны быть минимальными, чтобы обеспечить идеальное соединение элементов. Отклонения от требуемой точности могут привести к неоднородности сцепления и повысить вероятность его разрыва. |

Смазка и обслуживание | Смазка и обслуживание сцепления также играют существенную роль в его надежности. Правильное применение смазок и регулярное обслуживание позволяют поддерживать нормальное функционирование сцепления и предотвращать износ и повреждения. |