Шпоночное соединение является одним из наиболее распространенных и важных видов соединений, которые применяются в различных отраслях промышленности. Оно используется для соединения различных деталей, таких как валы, шкивы, ремни, шестерни и другие, обеспечивая передачу крутящего момента между ними. Однако при выборе и проектировании шпоночного соединения важно учесть его работоспособность.

Работоспособность шпоночного соединения определяется главным образом его прочностными характеристиками. Наиболее важным критерием является прочность сцепления шпоночного соединения, то есть способность соединения сохранять свою интегритет и не разрушаться при передаче нагрузки. Более того, прочность соединения должна быть достаточной, чтобы обеспечить надежную работу всей конструкции в целом.

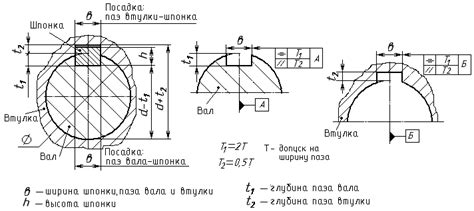

Существует несколько факторов, которые влияют на работоспособность шпоночного соединения. Одним из них является правильный выбор материала для шпонки и ступицы. Материалы должны обладать не только высокой прочностью, но и хорошей способностью к сцеплению, чтобы предотвратить смещение и разрушение соединения. Кроме того, важно учесть размеры и форму шпонки и ступицы, чтобы обеспечить оптимальную площадь сцепления, минимизировать напряжения и избежать концентрации напряжений в определенных точках соединения.

Работоспособность шпоночного соединения

Прочность шпоночного соединения зависит от нескольких факторов. Во-первых, это расчетная прочность шпильки, которая должна быть достаточной для передачи требуемого крутящего момента. Важно учесть также прочность материала деталей, между которыми осуществляется соединение.

Еще одним важным критерием является правильное оформление шпоночной детали. Размеры и форма шпонок должны соответствовать требованиям международных стандартов. Повреждения или неправильное оформление шпоночной детали могут привести к деформации и, как следствие, к потере работоспособности соединения.

Кроме того, при монтаже шпоночного соединения необходимо обеспечить правильное совпадение отверстий и шпоночных пазов. Если отверстия или пазы сделаны неправильно, то шпоночное соединение будет неустойчивым и в результате может произойти его разъединение.

Таким образом, для обеспечения работоспособности шпоночного соединения необходимо учитывать прочность шпилек, прочность материала деталей, правильное оформление шпоночной детали и правильное совпадение отверстий и шпоночных пазов.

Определение критерия

Сечение определяется поперечным сечением шпонки, которая образует овальное отверстие в месте шпонирования. Силовая прочность зависит от размеров сечения и материала шпонки, а также от особенностей соединяемых деталей.

При расчете силовой прочности учитывается момент сопротивления и сила сдвига, действующая на шпонку. В результате анализа напряжений определяется работоспособность соединения и его возможность противостоять внешним нагрузкам без деформаций и разрушений.

Для надежности соединения также учитывается геометрия и точность размеров отверстий и шпонок, а также силовые факторы, влияющие на качество контакта между соединяемыми поверхностями. Все эти параметры анализируются и учитываются при определении критерия работоспособности шпоночного соединения.

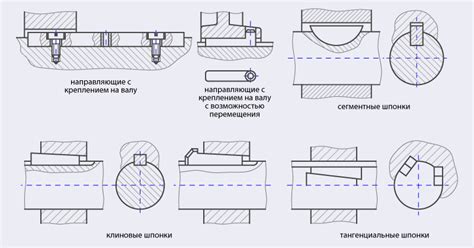

Влияние формы шпонки

Прямоугольная форма шпонки является самой распространенной и наиболее эффективной. Она обеспечивает равномерное распределение нагрузки на всю ширину деталей, что позволяет предотвратить искривление или деформацию соединения. Такая форма шпонки обеспечивает высокую прочность и надежность соединения.

В случае использования шпонки с округлым сечением, нагрузка будет сосредоточена в определенных точках, что может привести к деформации деталей и возникновению трещин. Это снижает прочность и надежность соединения. Поэтому применение шпонок с округлым сечением не рекомендуется в случаях, когда требуется высокая работоспособность и надежность соединения.

Также существуют шпонки с другими нестандартными формами, которые могут использоваться в специфических случаях. Например, треугольные шпонки обеспечивают повышенную надежность при передаче крутящего момента, а полукруглые шпонки позволяют снизить износ деталей и шпонок при взаимодействии.

Таким образом, выбор формы шпонки зависит от конкретного случая использования и требований к работоспособности и надежности соединения. В большинстве случаев прямоугольная форма шпонки является наиболее оптимальным решением, обеспечивающим высокую прочность и надежность соединения.

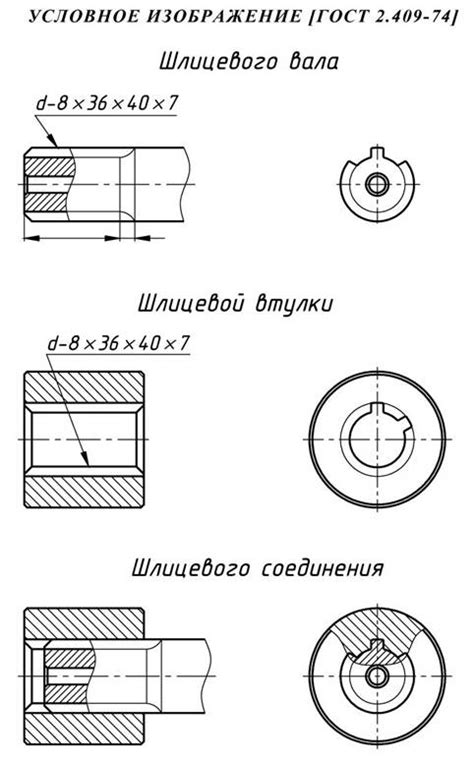

Роль шлицевого соединения

Шлицевое соединение представляет собой систему шлицев, выполненных на поверхности элементов, которые необходимо соединить. Шлицы могут быть выполнены в виде пазов, пазовых канавок или ребер, в зависимости от типа соединяемых элементов. Прочность соединения достигается за счет точной геометрической формы шлицев, которая обеспечивает плотное прилегание элементов друг к другу и исключает возможность люфтов или подвижности.

Наиболее распространенными примерами шлицевых соединений являются шпоночные соединения, где шлицы выполняются на валу и втулке и фиксируются с помощью специальных шпоночных пазов. Шлицевое соединение применяется во многих областях техники: от производства автомобилей и машин до строительства и проектирования промышленных сооружений.

Основными преимуществами шлицевого соединения являются его высокая прочность, надежность и точность передачи крутящего момента. Кроме того, такое соединение демонтируемо и позволяет легко заменять поврежденные элементы без необходимости полной замены всей конструкции.

Исследование контактных напряжений

Неправильное распределение контактных напряжений может привести к возникновению различных проблем, таких как износ, трещины или разрушение шпонки. Поэтому осуществление исследования контактных напряжений является необходимым шагом при проектировании и изготовлении шпоночных соединений.

Исследование контактных напряжений может проводиться с использованием различных методов, таких как экспериментальное моделирование, численное моделирование или аналитический расчет. Экспериментальное моделирование позволяет получить реальные данные о контактных напряжениях путем непосредственных измерений. Численное моделирование основано на использовании компьютерных программ, которые позволяют рассчитать контактные напряжения на основе заданных параметров соединения. Аналитический расчет основан на применении теоретических формул и уравнений для определения контактных напряжений.

Результаты исследования контактных напряжений позволяют определить оптимальные параметры шпоночного соединения, такие как размеры шпонки и отверстия, гладкость и качество поверхностей, а также применяемые материалы. Кроме того, полученные данные могут использоваться для оптимизации процесса производства и повышения надежности шпоночных соединений.

Факторы, влияющие на работоспособность

Работоспособность шпоночного соединения может зависеть от нескольких факторов:

1. Качество и точность изготовления шпонки и паза. Недостатки в изготовлении могут привести к неплотному контакту между шпонкой и пазом, что снизит работоспособность соединения.

2. Материалы, используемые для изготовления шпонки и оси. При выборе материала необходимо учитывать требования по прочности, износостойкости и коррозионной стойкости. Неправильный выбор материала может привести к обрыву шпонки или износу паза.

3. Точность совмещения оси и паза. Несовпадение оси и паза может вызвать дополнительные нагрузки на соединение, что может привести к его разрушению.

4. Нагрузка, действующая на соединение. Работоспособность шпоночного соединения зависит от того, насколько оно способно выдерживать нагрузки, которые на него действуют.

5. Конструктивные особенности соединения. Некоторые конструктивные особенности, такие как наличие дополнительных элементов закрепления или использование дополнительных материалов для усиления соединения, могут повысить его работоспособность.