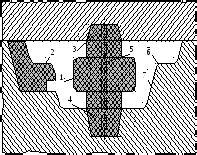

Фрезерный станок по металлу – это высокотехнологичное устройство, предназначенное для обработки различных деталей и изделий из металла. Однако, мало кто задумывается о том, какими именно операциями и процессами занимаются на фрезерном станке. Давайте разберемся подробнее.

Основной принцип работы фрезерного станка по металлу заключается в движении режущего инструмента – фрезы. Фреза имеет большое количество зубьев, которые производят резание металла. Благодаря ручному или автоматическому управлению, фрезерный станок может выполнять различные операции, такие как фрезерование, сверление, нарезание резьбы и т.д.

Фрезерный станок по металлу применяется в самых разнообразных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, судостроение и даже в медицине. Он позволяет обрабатывать металлические поверхности с высокой точностью и скоростью, что делает его неотъемлемым инструментом для производства и ремонта металлических деталей и изделий.

Фрезерный станок по металлу: основные операции

Фрезерный станок по металлу представляет собой мощный и универсальный инструмент, который применяется для обработки различных деталей и изделий из металла.

Основными операциями, выполняемыми на фрезерном станке, являются:

- Фрезерование – это процесс обработки детали, при котором с помощью специального инструмента, называемого фрезой, производятся различные типы резания. Фрезерование позволяет создавать на поверхности детали пазы, пазы с углублениями, отверстия различной формы, рёбра и т.д. Эта операция выполняется путем перемещения детали и самого фрезерного инструмента. Фрезерование широко применяется в машиностроении и промышленности в целом.

- Растачивание – это процесс удаления материала с помощью специального инструмента, называемого расточкой. Растачивание включает в себя создание отверстий и отточку. Растачивание на фрезерном станке применяется, когда требуется высокая точность обработки и нет возможности использовать другие инструменты.

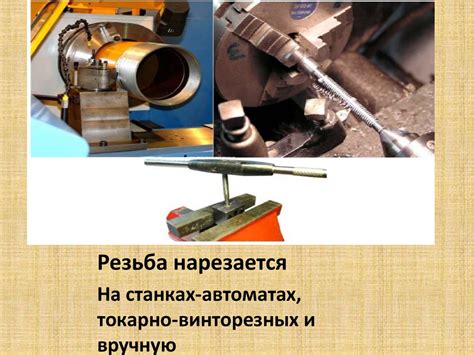

- Резьбонарезание – это операция, производимая для создания резьбы на поверхности детали. Для резьбонарезания на фрезерном станке используется специальное приспособление и режущий инструмент. Эта операция применяется, когда требуется создать резьбу определенного диаметра и шага.

Фрезерный станок по металлу предоставляет возможность производить сложные операции обработки и получать детали высокого качества. Точность и скорость выполнения операций на фрезерном станке делают его незаменимым инструментом в металлообработке.

Фрезерование деталей металлических изделий

Фрезеровочный станок представляет собой конструкцию, на которой устанавливаются заготовки и закрепляются инструменты. Далее, при помощи фрезы, происходит обработка заготовки, которая может быть выполнена как вручную, так и с использованием программного обеспечения для компьютерного управления станком (CNC).

Процесс фрезерования позволяет создавать детали с различной формой, геометрией и поверхностным рельефом. В зависимости от задачи и требуемого результата, выбирается соответствующий инструмент, его размер, форма и материал. К примеру, для создания пазов, канавок или фасок используются фрезы соответствующей формы.

Фрезерование на фрезерных станках выполняется с различными видами материалов, включая сталь, алюминий, титан и другие сплавы. В процессе обработки металла фрезой происходит его снятие слоями до достижения необходимой формы и размера детали.

При фрезеровании металлических деталей используются различные виды фрез, такие как шарошечные, дисковые, фрезы с плашками и другие, каждая из которых предназначена для определенного вида обработки или материала.

Фрезерование металла применяется в различных отраслях промышленности, таких как машиностроение, автомобилестроение, аэрокосмическая промышленность и др. Этот метод позволяет быстро и эффективно производить детали различной формы и сложности с высокой степенью точности и повторяемости.

Формирование сложных контуров и отверстий на поверхности

Фрезерные станки оснащены фрезами – режущими инструментами с зубьями, которые обеспечивают высокую скорость и точность обработки металла. С помощью фрезерных станков возможно осуществить широкий спектр операций, включая фрезерование, растачивание, сверление и нарезание резьбы.

Формирование сложных контуров и отверстий на поверхности металлических изделий выполняется с помощью движения режущего инструмента по заданной программе. Управление фрезерными станками может осуществляться как вручную, так и с использованием компьютерного управления (CNC). В последнем случае оператор программирует станок с помощью специального ПО, что позволяет достичь высокой точности и автоматизированного процесса.

Фрезерные станки позволяют реализовать самые сложные геометрические формы на поверхности металлических деталей. Они могут создавать контуры разных форм и размеров, вырезать отверстия с разными диаметрами, а также создавать пазы, нарезать резьбу и выполнять другие операции в зависимости от требований конкретного проекта.

| Преимущества использования фрезерных станков: |

|---|

| 1. Высокая точность обработки металла. |

| 2. Возможность создания сложных геометрических форм. |

| 3. Автоматизированный процесс через использование CNC. |

| 4. Большой выбор операций по обработке металла. |

| 5. Высокая производительность и эффективность работы. |

Нарезание резьбы на металлических деталях

Резьбовое соединение – это тип соединения, при котором между двумя деталями создается резьба, которая позволяет вкрутить одну деталь в другую. При этом резьбовое соединение может быть сьемным или несьемным, в зависимости от требований конкретной конструкции.

Процесс нарезания резьбы осуществляется при помощи специального фрезерного инструмента – резьбонарезного патрона. Этот инструмент имеет специальное зубчатое колесо, называемое фрезой, которая выполняет операцию нарезания резьбы.

Перед началом нарезания резьбы на металлической детали необходимо выполнить подготовительные операции. Сначала требуется закрепить деталь жестко на столе фрезерного станка, чтобы она не перемещалась в процессе обработки. Затем следует правильно выбрать наиболее подходящий инструмент, установить его на патроне фрезерного станка и установить необходимые параметры обработки.

Основной этап нарезания резьбы на металлической детали состоит из нескольких этапов:

- Подготовка: настройка фрезерного станка, закрепление детали, выбор инструмента.

- Предварительная обработка: подготовка поверхности детали перед началом нарезания резьбы.

- Настройка фрезерного станка: установка необходимых параметров скорости вращения фрезы и подачи инструмента.

- Нарезание резьбы: фреза начинает вращаться и постепенно нарезает резьбу на поверхности детали.

- Обработка после нарезания: удаление остатков режущего материала и последующая обработка детали.

Важно отметить, что нарезание резьбы на металлических деталях требует определенного опыта и навыков. Неправильное выполнение этого процесса может привести к повреждению детали или получению некачественного результа.

Разрубка и рассверливание отверстий

Разрубка отверстий на фрезерном станке производится с использованием специальных фрез и сверл. Фрезы позволяют создавать отверстия различной формы: круглые, квадратные, прямоугольные и другие. Сверла, в свою очередь, применяются для создания отверстий повышенной точности и малого диаметра.

Процесс разрубки отверстий на фрезерном станке осуществляется в несколько этапов. Сначала осуществляется подготовка заготовки, которая включает ее закрепление на станке и установку необходимого инструмента. Затем происходит заход фрезы или сверла в материал, в результате чего происходит удаление металлической стружки и формирование отверстия. При необходимости процесс может быть повторен несколько раз для достижения нужного размера и формы отверстия. В конце операции происходит снятие заготовки и проверка качества выполненной работы.

Важно отметить, что на фрезерных станках по металлу можно осуществлять не только разрубку отверстий, но и их рассверливание. Рассверливание - это расширение существующего отверстия с использованием специального инструмента - рассверла. Эта операция позволяет увеличить размер отверстия без необходимости создания нового. Рассверливание может быть осуществлено как поверхностно, так и глубоко, в зависимости от требований к конкретному изделию.

В итоге, разрубка и рассверливание отверстий на фрезерном станке по металлу являются важными и неотъемлемыми операциями в процессе металлообработки. Они позволяют создавать отверстия нужной формы и размера, что в свою очередь открывает широкий спектр возможностей для производства различных металлических изделий.

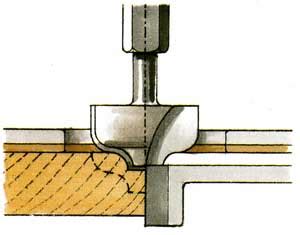

Профилирование кромок и создание шлицев

Фрезерные станки по металлу широко используются для профилирования кромок и создания шлицев на изделиях из металла. Кромки изделий могут быть неровными или иметь острые края, что затрудняет их использование и монтаж. Для улучшения качества и функциональности изделий проводят легкое профилирование кромок с помощью фрезерного станка.

Процесс профилирования кромок на фрезерном станке начинается с подготовки изделия. Перед началом работы станок настраивается в соответствии с требуемыми параметрами: глубиной фрезерования, скоростью вращения фрезы и давлением на материал.

Затем, станок перемещает фрезу вдоль кромки изделия, удаляя неровности и создавая желаемый профиль. Фрезерование может производиться как вручную, с помощью оператора, так и автоматически, с использованием программного управления.

Кромка после профилирования становится более ровной, гладкой и эстетически привлекательной. Это позволяет улучшить внешний вид и качество изделия, а также облегчить его использование. Процесс профилирования кромок может быть применен для различных типов изделий, включая металлические листы, трубы, профили и другие детали.

Фрезерные станки также используются для создания шлицев на изделиях из металла. Шлицы – это прорези или канавки, которые могут использоваться для соединения или фиксации различных компонентов. Шлицы могут быть созданы на фрезерном станке с помощью специального фрезера или фрезерных инструментов.

Создание шлицев на станке начинается с подготовки изделия и выбора необходимых параметров для процесса. Затем станок перемещает фрезу вдоль материала и создает шлицы заданной глубины и ширины. Шлицы могут быть простыми или сложными в форме, в зависимости от требуемой конструкции и функциональности изделия.

Создание шлицев на фрезерном станке позволяет улучшить функциональность и приспособить изделие к определенным требованиям и потребностям. Шлицы могут использоваться для соединения деталей, обеспечения взаимодействия между компонентами или создания креплений для фиксации элементов.

В итоге, процессы профилирования кромок и создания шлицев на фрезерном станке являются важными шагами в производстве изделий из металла. Они позволяют улучшить качество, функциональность и внешний вид изделий, а также приспособить их к требуемым требованиям и целям.

Выполнение точных резов и гравировок на металле

Для выполнения точных резов на металле применяются специальные фрезы, которые имеют острые режущие кромки. При работе фрезерный станок перемещает фрезу по заданным координатам, что позволяет вырезать металлический материал с высокой точностью и скоростью. При необходимости можно выполнять резы различной глубины и формы, включая круговые, прямолинейные и контурные.

Гравировка на металле – это процесс создания рисунка, надписи или декоративного орнамента на поверхности металлической детали. Для этого используются специальные гравировальные фрезы, которые имеют меньшую ширину и позволяют создавать очень тонкие и детализированные рисунки.

Программное обеспечение фрезерного станка позволяет создавать сложные 3D-модели деталей и передавать их в станок для выполнения резов и гравировки. Благодаря этому можно получить высокую степень точности и повторяемости при обработке металла.

| Преимущества резки и гравировки на фрезерном станке: |

|---|

| 1. Высокая точность и повторяемость |

| 2. Возможность обработки сложных форм и контуров |

| 3. Высокая скорость и производительность |

| 4. Возможность создания тонких и детализированных рисунков |

| 5. Возможность обработки различных видов металла |

Точные резы и гравировки на металле, выполненные на фрезерном станке, являются важной частью процесса изготовления металлических деталей и изделий. Они позволяют получить высокое качество обработки и имеют широкий спектр применения в различных отраслях, включая машиностроение, промышленное производство и ювелирную промышленность.