Твердость металла является одной из важнейших физических характеристик, определяющих его использование в различных отраслях промышленности. Твердость – это способность материала сопротивляться пластической деформации, вызванной воздействием внешних факторов, таких как нагрузка или трение.

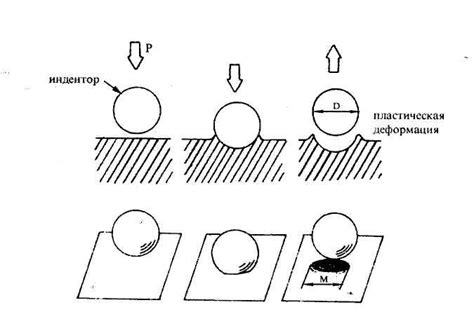

Определение твердости металла может происходить различными методами, но одним из самых распространенных является метод измерения твердости с помощью вдавливания. Этот метод основан на принципе, что чем труднее вдавить индентор в поверхность металла, тем выше его твердость.

Индентор, который используется для вдавливания, может быть различной формы и материала, но наиболее часто используется алмаз. Алмаз является одним из самых твердых материалов на Земле и может нанести практически незаметные царапины на поверхности металла. Поэтому использование алмазного индентора позволяет добиться более точных и надежных результатов при измерении твердости металла.

Что определяет твердость металла?

Твердость металла определяется структурой его кристаллической решетки. Чем более плотно и упорядочено расположены атомы в решетке, тем более твёрдым будет металл. Также на твердость металла влияет его химический состав, примеси и термическая обработка.

Методы вдавливания позволяют измерить твердость металла путем внесения нагрузки и измерения следов от вдавливания на поверхности. Наиболее распространенными методами вдавливания являются метод Бринеля и метод Виккерса.

Метод Бринеля основан на измерении диаметра остаточного следа, оставленного на поверхности при нагрузке и указывается в баллах. Чем выше значение твердости по шкале Бринеля, тем твёрже металл.

Метод Виккерса основан на измерении длины следа, оставленного на поверхности металла при нагрузке. Результат измерения также указывается в баллах, где более высокое значение соответствует более твёрдому материалу.

Важно отметить, что твердость металла не всегда связана с его прочностью. Металл может быть достаточно мягким, но при этом обладать высокой прочностью и устойчивостью к разрушению.

Принципы определения твердости

В одном из методов, известном как метод Виккерса, используется алмазная пирамида с равносторонней основой. При измерении твердости металла, этой пирамидой производится вдавливание в поверхность образца. Затем, измеряется диагональ следа, оставленного на металле. По формулам, связывающим диагональ силы и площадь следа, можно рассчитать твердость материала.

Другой метод измерения твердости - метод Бринелля, который основан на принципе измерения диаметра следа, оставленного в форме шарика. Здесь, шарик нажимается на поверхность металла с известной силой, и измеряется диаметр следа. Твердость вычисляется по отношению между силой и площадью следа.

Метод Роквелла основан на проникновении шарика или конуса с алмазным наконечником в металл при постоянной предварительной силе. Затем измеряется глубина проникновения, определяющая твердость материала. В этом методе используются различные шкалы для разных типов материалов.

Выбор метода определения твердости зависит от специфики исследуемого материала и требований к точности измерений. Каждый метод имеет свои преимущества и ограничения, и их применение должно быть основано на учете этих факторов.

Методы измерения твердости

Ниже приведены некоторые из наиболее распространенных методов измерения твердости металла:

- Метод Бринелля: Этот метод основан на измерении следа, оставленного веществом со стандартизированным шариком или алмазным конусом. Путем измерения диаметра следа и силы, необходимой для его образования, можно определить твердость материала.

- Метод Роквелла: В этом методе используется специальное устройство, называемое индентором, которое нагружает поверхность образца металла с помощью стандартизированной силы. Измеряется глубина проникновения индентора, что позволяет определить твердость материала.

- Метод Виккерса: Этот метод основан на использовании алмазной пирамиды в качестве индентора. Измеряется длина диагоналей следов, оставленных пирамидой, и на основе этого определяется твердость материала.

- Метод Кнудсена: В этом методе материал подвергается загрузке, допускающей только плавность движения, а затем измеряется деформация. Эта деформация используется для определения твердости материала.

Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретной задачи и требований. Точность измерения может быть повышена с использованием соответствующих стандартов и калибровочных образцов.

Измерение твердости металла является важным этапом в области материаловедения и производства металлических изделий. Это позволяет определить качество и прочность материала, что важно для обеспечения надежности и долговечности конечных изделий.

Влияние твердости на свойства металла

Влияние твердости на свойства металла заключается в следующем:

- Механическая прочность: Чем выше твердость металла, тем он более устойчив к механическим нагрузкам. Металлы с высокой твердостью обладают большей прочностью и способностью сопротивлять деформациям и разрушению.

- Износостойкость: Твердость металла влияет на его способность сопротивлять износу, включая абразивный износ и трение. Металлы с высокой твердостью имеют большую устойчивость к износу и долговечность в условиях эксплуатации.

- Устойчивость к коррозии: Твердость металла может влиять на его устойчивость к коррозии. Более твердые металлы могут иметь более плотную структуру, что делает их менее подверженными коррозии и окислению.

- Теплопроводность: Твердость металла может влиять на его теплопроводность. Обычно, более твердые металлы имеют более высокую теплопроводность, что позволяет им эффективнее отводить тепло и улучшать свои механические свойства.

- Пластичность: Твердость металла влияет на его пластичность и способность к деформации без разрушения. Более твердые металлы чаще обладают меньшей пластичностью, что может сказываться на их способности к обработке и формованию.

Таким образом, твердость металла является важным параметром, который определяет его прочностные и эксплуатационные характеристики. При выборе материала для конкретного применения необходимо учитывать его твердость и сопоставлять ее со спецификой условий эксплуатации.